Разница веса шатунов ДВС

Разница веса шатунов имеет важное значение для мягкой работы двигателя. Ее желательно определять на этапе отбора до покупки шатунов и при их балансировке перед установкой в двигатель.

Это позволит отобрать комплект с минимальным расхождением веса, снизив последующие хлопоты по устранению разновеса и балансировке.

Допустимая разница в весе шатунов

В современных массовых легковых иномарках она как правило составляет 2 грамма, у шатунов двигателей ВАЗ – 5 грамм.

Допустимая разница в весе шатунов КАМАЗ и дизельных моторов другой грузовой техники – 15 грамм, бензиновых моторов больших объемов старых поколений – 10 грамм, в дизелях типа Д-108, -160 и их модификаций – 35 г. Для двигателей ГАЗ, ГАЗель, УАЗ стоит ориентироваться на разницу в 10 грамм.

При взвешивании каждой детали шатуны с их крышками разукомплектовывать не стоит, т.к. они как правило проходят совместную обработку при производстве.

Как именно измерить разницу веса шатунов?

Вес шатунов определяют в трех вариациях:

· общий вес, в сборе с крышкой и подтянутыми шатунными болтами;

· вес верхней части;

· вес нижней части.

Определение общего веса шатуна затруднений не доставляет, нужно лишь следить за однообразием позиционирования на весах.

Для взвешивания верхней или нижней части (головки) шатуна поочередно взвешиваемую сторону помещают строго на центр чашки (площадки) весов, а противоположный конец размещают вне весов в горизонтальном положении с опорой на твердое основание или подвешивают на нетолстой прочной веревке. Позиционирование на весах и подвес (или опора) вне весов должны быть максимально единообразны от комплекта к комплекту.

Как уменьшить разницу веса шатунов?

Приведение массы комплекта производится подточкой и полировкой шатуна в определенных местах.

На крышках шатуна в нижней части с наружной стороны имеется массивный выступ, с которого и можно снять некоторое количество металла, до 20-30 грамм на крупных шатунах объемных двигателей. Перед производством работ необходимо выяснить, какой минимальный размер крышки шатуна установлен производителем, чтобы не сточить лишнее, ослабив конструкцию. Например, для шатунов двигателя ВАЗ-2115, -2114 минимальный размер крышек не должен быть менее 33 и 32 мм.

На верхней части шатуна, на его головке, так же как правило имеются приливы, которые можно стачивать для подгонки веса на несколько грамм.

Работы по снижению разницы веса шатунов производятся с применением электроточила или шлифовальной машинки. Делать это нужно понемногу, за несколько подходов с промежуточным взвешиванием, чтобы не снять металла больше, чем нужно.

Для определения направления работ производят отдельное взвешивание верхней и нижней головки шатуна, как описано выше. Например, самый тяжелый шатун может иметь не самую тяжелую нижнюю часть (излишек массы сосредоточен в средней части или в верхней головке), а снятие металла с крышки нижней головки шатуна может еще более усугубить разбалансировку, привести к перемещению центра массы шатуна к верхней головке, «утяжеляя» поршень.

При снижении разницы веса шатунов важнейшее значение имеет сохранение одинакового положения центра массы вдоль оси симметрии.

Для наглядного контроля фактического положения центра масс шатунов их вместе с крышками и подтянутыми болтами помещают на острое ребро и медленно перемещают по продольной оси симметрии перпендикулярно ребру опоры до достижения балансировки, о чем свидетельствует принятие шатуном горизонтального положения.

Разница веса шатунов подлежит приведению к значениям, не выше установленных производителем.

Взвешивание шатунов перед приобретением и селективная комплектация шатунными болтами и вкладышами является реально востребованным решением. Если разница веса шатуна в сборе селективной комплектацией не приведена в допустимые значения или есть желание развесовку еще существеннее минимизировать, то стоит подточить более тяжелые шатуны в определенных местах до приведения их к весу минимального экземпляра и достижения правильной балансировки.

Если при стачивании металла на обрабатываемых участках шатуна (или его крышки) пострадала или вообще была удалена заводская маркировка, то ее лучше восстановить на финальной стадии слесарных работ.

Уменьшенная разница веса шатунов имеет резерв для последующей минимизации, если перейти к снижению разницы в весе полного комплекта на каждый цилиндр с поршнем, поршневым пальцем и поршневыми кольцами. Вопросы разницы веса поршней изложены в соответствующей статье, которая размещена в разделе «Полезное» на ЗиСинфо.рф

При еще более «строгой» настройке двигателя на готовность к высоким оборотам и/или «мягкой» работе с низким уровнем вибраций, подлежит балансировке и коленчатый вал, который нужно балансировать сначала отдельно, затем с маховиком, затем в сборе со сцеплением.

Минимальная разница веса шатунов и их правильная балансировка имеет важное значение не только для нормальной работы двигателя внутреннего сгорания, но и для повышения его долговечности, увеличения срока службы вкладышей.

Собственно САБЖСАБЖ то как это делаю я:

Имеем по 4 стандартных б/у поршня палцы и шатуны

Вроде как бы и всё понятно и ясно они стандартны и потому надежны.

Но поскольку я решил провести эксперимент над мотором и убрать балансировачные валы появляется вопрос о балансировке всей ШПГ

Процесс балансировки примерно такой:

Провешиваем все поршня и подгоняем в 1 вес

Провешиваем все пальцы и подгоняем в 1 вес

Провешиваем поршня с пальцами + кольца и подгоняем в 1 вес

Провешиваем основания шатунов и подгоняем в 1 вес

Провешиваем все шатуны и подгоняем в 1 вес

Провешиваем вкладыши и подбираем в 1 вес пары

Провешиваем всё в сборе и убеждаемся что у нас 1 вес =)

Много одинаковых слов не правда ли?)

На деле же всё обстоит не так просто как кажется)

1 этап отдельно поршня

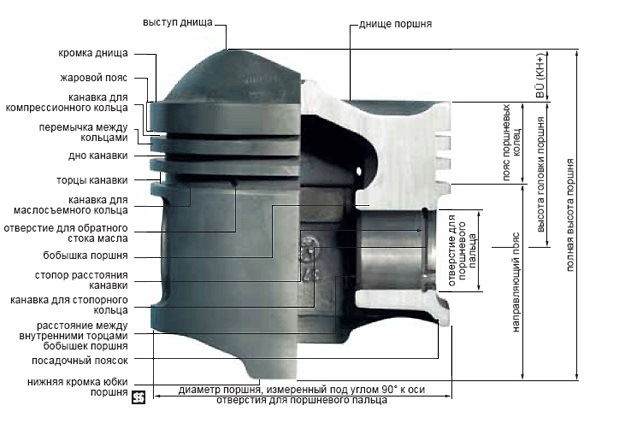

Но где точить? для начала разберёмся в устройстве и физике поршня

Далее возник вопрос у одного товарища увидел что он дорабатывал поршень путем насверливания в нем отверстий для обратного стока масла (того который сняло маслосьёмное кольцо) вот этот товарищ: kenkeisi

Покурив форумы я понял что не лишена смысла данная затея. Дело в том что наши поршня скидывают масло только в момент подъёма вверх соответственно масло в них может застаиваться и нагорать. Также посмотрев на конструкцию многих поршней я убедился что очень многие тюнинговые поршня а также оригинальные имеют эти канавки. Что же эксперименту быть.

2ой момент доработки поршня заключается в том что я увеличиваю фаску на нижней кромке поршня тем самым предотвращая задиры этой кромкой и уменьшая тем самым вероятность образования элипсов.

Последний момент вызывает у меня сомнения и я пока не определился с тем стоит ли это делать или нет.

Вобщем последний момент такой: некоторые люди дорабатывая свои поршня делают отверстия в юбке поршня (перпендикулярно пальцу поршня) тем самым улучшая смазку этих поверхностей.

С одной стороны идея интересная с другой странная.

Однако поршнях особо форсированных движков я встречал подобные отверстия.

Вопрос такой стоит ли?)

Ну и после всех процедур само сабой полировка юбки поршня и днища поршня. Зачем? А затем что на полированной поверхности хуже оседает масло уменьшая тем самым вероятность нагара.

Этап номер 2 — Балансировка пальца поршня (бобышки)

Тут всё просто снимаем лишний металл с внутренней стороны бобышки подгоняя тем самым его в 1 вес.

Этап 3

Укладываем на весы палец поршень и кольца комплектами и проверяем всё ли у нас одинаково весит? (предварительно кольца подгоняем по тепловому замку)

Нет ? меняем кольца из 1 комплекта на другой и подгоняем тем самым вес в единый.

Этап 4ый основания шатунов.

С целью уменьшения себестоимости производства шатуны массовых двигателей изготавливаются методом литья из специального чугуна, что в полнее обеспечивает требования двигателей работающих на бензине. Шатуны высоконагруженных двигателей, особенно дизельных двигателей с наддувом, изготавливаются методом горячей штамповки (ковки) из специальных легированных сталей. Кованые шатуны прочнее литых, но дороже в изготовлении. Кованый шатун легко отличить от литого по боковому шву. Боковой шов кованого шва широкий, а литого узкий.

Шатуны некоторых современных двигателей изготавливаются методом спекания из порошковых металлов, такие шатуны обладают более высокой прочностью. Линия соединения нижней головки такого шатуна с крышкой шатуна имеет неровный колотый разъём, поскольку отделение крышки от шатуна происходи методом разлома. В этом случае обеспечивается наиболее точная установка крышки относительно шатуна.

Вылетела втулка из-под впускного клапана, все это на ходу, рассыпалась, осколки повредили и поршень и головку блока цилиндров.

Пришлось становиться на капремонт.

Процесс доставания двигателя и его разборку упускаем, сей процесс многократно описан и несложен. Остановимся пока только на процессе балансировки поршневой группы.

Ранее были установлены поршни группы "В", по люфту в гильзе нижней части юбки на глаз моторист определил, что нужны поршни группы"Д". Купил, моторист не ошибся, действительно встали без натяга, но и без зазора. Подобрали поршни к цилиндрам, понятно, что последние имеют разброс между собой, и закернили номера на поршнях. Овальность на цилиндрах отсутствует, точнее в допуске находится, зеркало отличное для 120тыс.км пробега. Ремонтный размер колец не нужен.

Для начала взвесил поршни. Из одной коробки, должен быть комплект с разбросом в пару грамм, оказалось, что один вообще не проточен по весу и отличается на 14 грамм. Два других от наименьшего по весу отличались на 2грамма. На токарном станке этот избыточный вес был снят без проблем. В допуск 0.5грамма довел уже вручную "гравером" – бормашинкой, фото ее будут немного дальше. Особых фото процесса не делал, там все понятно, стоит лишь взять поршни в руки. Совет тем, кто покупает поршни – делайте это с электронными весами ан 2-3кг с точностью не хуже 0.5грамма, эти весы вам все равно понадобятся позже и их надо иметь. В магазине просто отберите компдект с наименьшим разбросом, может быть получится обойтись без токарных работ, только обычным напильником. Только прилив надо снимать максимально симметрично.

Пальцы тоже взвесил, но у них разброс почти отсутствует. Самый легкий палец и самый легкий вкладыш в конце скомплектовал на самом тяжелом шатуне, это дополнительно уменьшило разброс между шатуном+поршнем.

Балансировку делал в саду, выходные как раз настали. Потратил чистого времени часов шесть-восемь. Считаю, что "всего", поскольку разброс между весом шатунов поражал воображение. Но давайте по порядку.

Вот тот набор инструмента, что достаточен для работ в садугараже.

Это электронные весы на 2кг с точностью 0.5граммов, болгарка, гравер (можно и без него), напильники и установочка для проверки положения центра тяжести. Идея установки – Капитан Смоллетт, Уазбука _http://uazbuka.ru/engine/eng421balance.htm_

"Шатуны ремонтники подгоняли по весу, стачивая прилив на нижней головке. Но шатун потому и назван шатуном, что совершает в двигателе сложные возвратно-поступательно-вращательные движения. Т.е. верхняя его головка движется линейно вверх-вниз в месте с поршнем, а нижняя вращается вместе с шатунной шейкой коленвала. Очевидно, чтобы инерционные силы ШПГ были уравновешены, играет роль не только одинаковая масса шатунов, но и положение центра массы шатуна. Если, подгоняя вес шатуна, удалять метал только в одном месте, например с крышки нижней головки, то центр массы будет смещаться к верхней головке. Грубо говоря, добавляем массу поршню, облегчая шатунную шейку коленвала. Очевидно, что наибольшее значение для балансировки имеет однообразие положения центра массы каждого шатуна вдоль оси симметрии. Теория теперь понятна. А как на практике найти этот самый центр массы? Вырезал два стекла по размеру шатуна, между ними положил спицу. Получилось нечто вроде качелей. Сверху, поперек спицы кладем шатун и, вращая спицу, находим момент "перекидывания качелей". В этом месте и будет находиться центр массы. Помечаем положение шатуна относительно верхнего стекла и спицы. Для этого я использовал маркеры для компакт-дисков. Для ориентировки нарисовал на стекле несколько параллельных спице линий."

Выставляем горизонтально нижнее стекло, на верхнем стекле обводим контур шатуна, край шатуна совпадает с краем стекла, между стеклами находится спица, ее начальное положение отмечается линией маркером для CD (это может быть балансное положение одного из шатунов), на нижнем стекле рисуются линии через равное расстояние, все "качалка" готова:

Первый слой центрования шатунов производим со снятыми задниками. Задники сделаем равными по весу, соответственно они не должны повлиять на развесовку шатунов, просто центр сместится, но одинаково для всех шатунов. Это и проверим вторым слоем центрования шатунов в сборе.

Находим центры всех шатунов, результаты записываем. Например, 1=0, 2=+1.5, 3=-1.0, 4=+2.0. Все измерения производятся в "попугаях", расстояния между линиями не обязательно кратны 5мм, но близки к нему, поскольку толщина линии фломастера около 1мм, а расстояние между линиями должно быть хотя бы втрое больше. В качестве нижнего стекла взял зеркало, чтобы смотреть строго вертикально, тогда линия и ее отражение сливаются в одну линию. Рекомендация по моему опыту здесь: возьмите фломастер и спицу потоньше.

Методика проста. Совмещаем единственную линию на стекле, спицу и среднюю линию на зеркале. Крутим спицу в сторону поднятой стороны "качелей", чтобы эта сторона опустилась. Записываем положение спицы в момент перебрасывания "качелей".

Я сначала подогнал положение центров шатунов в одно положение, не сильно обращая внимание на разные веса шатунов, а уже потом занялся подгонкой весов к единому значению. Центровку повторяем несколько раз, чередуя ее со снятием металла с приливов в соответствии с необходимым направлением сдвига центра тяжести. Металл снимается с части, противоположной направлению сдвига "качелей" для перекидывания. В результате все поршни должны центроваться в одном положении.

Далее начинаем вывешивание колен без задников, при этом металл нужно снимать симметрично относительно центра, постоянно проверяя его положение.

Вот веса по четырем поршням, цифры для всех шатунов разные, разница превышает 20грамм как для колен шатуна, так и их задников.

Металл с приливов снимался болгаркой, а неровности от круга заглаживались ручным напильником. Был бы фрезерный станок, процесс пошел бы быстрее. Результат обточки виден:

Второй и четвертый шатун ободраны довольно сильно, задники же наоборот, первый и третий. Более глубокую обработку реально делать только на фрезерном станке. Опять же, если бы изначально шатуны были выбраны с разбросом в пределах 5-10грамм, то вполне достаточно было бы косметической обработки. И эта работа заняла бы часа два-три.

Результат балансировки: разброс по весу меньше 1грамма, центров – около 1-2мм.

При подборе шатунных вкладышей и пальцев поршней более тяжелый шатун скомплектовал более легкими комплектами. Хотя разброс по весу там почти интуитивный, менее 0.5грамм, но тем не менее.

Завтра повезу на балансировку коленвал в сборе со сцеплением.

В Екатеринбурге почти единственное место, где можно выполнить балансировку – Авторемонтный завод. Попал на него в тот момент, когда он перезжает на другую территорию в пригород, соответственно времени на операцию потратил немного больше, чем в нормальных условиях. Оборудование довольно старое, но в компании с нормальными мастерами способно делать многое. Наверное хуже вариант современного оборудования при полном отсутствии квалифицированного персонала.

Для начала инструкция на стене, она видимо висит в таком виде со времен Волги-21:

Индикатор показывает избыток массы в граммах, справа через окошко при вспышке стробоскопа виден угол, где нужно засверлиться на маховике. Станок крутит либо на 3000, либо на 15000. Коленвал лежит на рамках с роликами, внизу рамок – датчики разбаланса. Саму рамку можно тестировать пальцем в процессе кручения, разбалансировка чувствуется.

Процедура балансировки проста. Крутим, измеряем угол и массу избытка, останавливаем, сверлим, снова крутим. Совсем, как балансировка колес, только масса изымается, а не добавляется. Видео прокрутки, видна вибрация рамки:

видео пока не загружено.

Вот проведено первое измерение, трясет очень прилично, для начала попытаемся уменьшить дисбаланс поворотом корзины сцепления, у нее три возможных положения.

Кстати, на самой корзине нет следов балансировки, там есть приливы, которые можно бы сточить, и окна, через которые можно было бы засверливаться во внутренней чугунине. Это к вопросу о том, делает ли производитель балансировку сцепления на выходе.

Поворот дал положительный результат, дисбаланс уменьшился. На индикаторе показания до и после.

Дальше сверлим дважды. Место сверловки выставляем по барабану-транспортиру.

В результате одного поворота корзины и двух сверлений все отбалансировано. Палец, прижатый к рамке в процессе кручения ничего не чувствует, в окне стробоскопа цифры хаотично меняются, т.е. датчик зацепиться ни за что не может. Процесс окончен. Для проверки вручную прокручиваем за маховик, он очень мягко тормозится и останавливается в разных местах, при этом попытки "отыграть" в обратную сторону нет.

Наверное, выставив так на ножах коленвал в домашних условиях, можно отбалансировать путем многократных кручений, но сложновато или надо иметь совсем музыкальные пальцы, чтобы чувствовать с такой точностью.