Смысл восстановления состоит в в замене смазки в самом подшипнике, только делать это можно в том случае если подшипник не имеет люфта! Все детали подшипника должны не иметь повреждений и износа, не должно быть коррозии! Кому лень читать и смотреть картинки, внизу есть подробное видео!

Данный способ уже давно опробован на натяжных и отводных роликах, ссылки есть на главной!

Что было проделано! Подшипник немного загудел я его заменил на новый, купив китайца а оригинал решил восстановить.

Характер цен на подшипники

BMW 31226757024 230$

Хорошие (рекомендую)

SKF VKBA3667 77$

SKF VKBA 1458 87$

SNR R150.35 69$

SNR R150.22 64$

FAG 805349 (FAG 713 6671 80) 60$

Разные комплектации, где то с гайкой где то без, так же где то пишет применимость на е34.

KOYO если найдете

Spidan не поставляет почему то

Rouvile — может положить чтото хорошее в коробку но цена выше чем верхних

Китай от 22$

Возможно вместо GSP 9237002 28$, надо было брать MOOG BM-WB-11315 43$. Но GSP я выбрал тк купил когда то шрус данной фирмы на кардан, и пока он ходит хорошо ССЫЛКА проехал 40000км

Я никого не заставляю так делать, это мой личный выбор! Вы всегда можете пойти и купит оригинал от bmw положив лично свои бабки им в карман)

Еще полезная информация по выбору и испытаниям подшипников от соконфетника Ссылка на бж

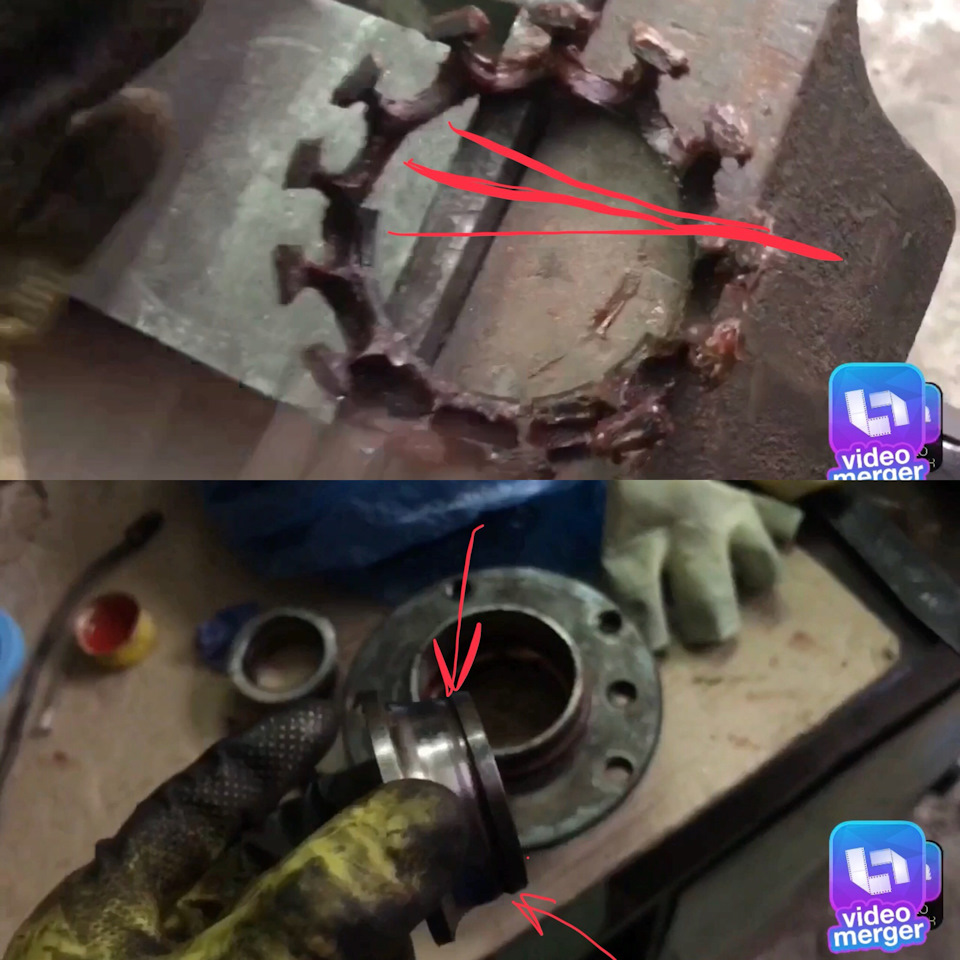

1) разбираем подшипник, он оказался более чем разборным чем я думал, процесс на видео ниже.

Проверяем на целостность разделитель шариков, он у меня цел но были отломаны усики для паза по которому он скользит на внутренней обойме

Смазка имела медный оттенок, с чем это связано я не знаю, может быть это ржавчина или действительно в родной смазке была медная пыль! Кто знает пишите.

2) Чистка деталей подшипника, промываем шарики из кажного ряда, так же моем и чистим обе обоймы, сальник лучше простереть и вовсе не мыть ничем.

3) Сборка и нанесение смазки в подшипник

Смазку использовал такую, для ступичных подшипников LM 50 Litho HT 400г

Еще важно металлический пыльник поставить вровень с внутренней обоймой, или запомнить положение перед сборкой

Что бы смазку не выкинуло

4) Примерка на ступице

5) Испытание ( этот процесс вы увидите только тогда когда умрет один из моих подшипников на авто, левый gsp, правый оригинал bmw с пробегом 346000км

Все подробно рассказал на видео, На видео оговорился, обозвав смазку вместо ликви молли — мобилом)))

ВНИМАНИЕ — на видео перепутаны обоймы подшипника! Они разной толщины, та что с буквами идет наружу под гайку, это важно! Иначе не станет скоба суппорта за счет вылета тормозного диска!

При желании привозите восстановлю ваш подшипник, конечно не бесплатно, конечно без гарантии))))) хи-хи

От себя добавлю, если менять смазку в таком подшипнике ну хотябы раз в 80-150тыс то он жил бы вечно тк железо там сделано для людей, такого сейчас не купишь) материал уже не тот.

Небольшая заметка по вибрации на ходу

Как показывает мой опыт и практика а так же 17 летний мониторинг интернета форумов и тд

если колотит машину на скороти при равномерном движении — виновкик находиться между кулаком ступици и резиной (ступица, подшипник, колца проставочные на диски, не правильные диски, не отцентрированные диски, проставки оправки адаптеры и прочая шалупонь, ржавчина между ступицей и диском тормозным, ржавчина между тормозным и колесным, грязь на диске внутри, балансировка, шипы резина булки) кажись все)

реже виноваты привод и кардан передний или задний

еще реже маховик

если вибрация на тапке в пол — это подвесной 95% и 5% муфта

все ребята больше косяков я не видел

ах да 1 раз было дело у человека в сайлентах или рулевой рейке но там проблема плавающая

Статистика свидетельствует, что главная угроза жизни и здоровью байкера, как ни странно, не мотоцикл и даже не автомобиль, а вынужденное безделье.

000_moto_0412_086

Именно зимой обостряются заболевания, страдает психика, которая не успевает восстановиться за короткий летний сезон в России. И лучшее лекарство от томления духа и прочих хворей — ручной труд, когда руки не только держат банку, бутылку или сигарету, но и совершают более сложные движения под управлением головного мозга. Этот материал подскажет, как можно занять свой досуг без вреда для себя и своего мотоцикла.

В любом мотоцикле содержится немало шариковых подшипников. Многие владельцы меняют их при первых признаках люфта или посторонних звуках, а старые выкидывают. Между тем любой мальчишка раньше знал, сколь ценен даже изношенный подшипник. Ведь помимо прямого назначения (катиться куда сказано) он является источником шариков для рогатки (или пневматики, что ближе к современным тенденциям), а также великолепной стали для ножей. К тому же подшипник, как показал мировой опыт, вполне поддается восстановлению. Эту технологию первыми освоили японцы, которые в конце прошлого века массово скупали советские подшипники (даже новые!), переделывая их в «made in Japan» (кстати, именно поэтому тогда японские подшипники были заметно дешевле европейских). Позже, когда про bearing reforming пронюхали китайцы, детали пошли «по второму кругу». Но грамотно восстановить геометрию оказалось трудной задачей, поэтому постепенно в Поднебесной освоили производство новых подшипников, а старые советские хранят в качестве стратегического запаса высококачественной стали. Мы покажем, как перебрать подшипник в домашних условиях. Это не так сложно при наличии прямых (и нетрясущихся) рук и нехитрого инструмента.

В данной статье мы рассмотрим, как противоизносные составы, на основе минералов природного происхождения, работают в подшипниках. Для того, что бы показать действие противоизносных составов и увидеть результат – проведём эксперимент в лаборатории трибологии.

Для эксперимента был взят типичный подшипник №8202, который легко разбирается. Он выдерживает большие перегрузки, сделан из высоколегированной, инструментальной стали ШХ-15. В автотранспорте эта высококачественная сталь используется для производства нагруженных узлов, такие как ШРУСы, ролики толкателей, плунжеры насосов высокого давления и опорные подшипники валов КПП.

Серийный подшипник № 8202 по ГОСТУ, производства 20 ГПЗ. Применяется в топливной системе дизельных ДВС тракторной техники, в червячных редукторах, шпиндельных узлах и др.

С помощью гравёрной фрезы делаем повреждения на дорожке качения нашего экспериментального подшипника (см. рис.3), т.е. осознанно повреждаем часть плоскости. Высверливаем, царапаем в значительной степени, для большей наглядности изъяны моделируются «с запасом», в несколько раз опасней тех, которые могут показаться на плоскости при настоящей эксплуатации.

Затем закладываем смазку (0,5 мл). Носителем противоизносных составов, на основе минералов природного происхождения, в данном эксперименте выступает смазка НТ, созданная для узлов с большим (до 80 %) износом. Начинаем «крутить» подшипник со смазкой на особой установке под большой нагрузкой (8000 Н и 1000 оборотов в минуту) не останавливая, что близко к режиму штатной эксплуатации.

В период данной работы происходит формирование металлокерамического защитного слоя на плоскости трения в виде металло-матричного нанокомпозита, причем в период приработки осуществляются процессы изоморфизма, в результате которых происходит глубокая диффузия замещенных структур в матрице основного металла в виде ассоциатов ортогонально поверхности трения.

Процесс формирования металлокерамического защитного слоя происходит быстро, через 15 мин. работы, пока ещё видны очертания повреждения, приостанавливаем работу установки. Посмотрим, что же произошло с поверхностью дорожки качения. Работу подшипника под перегрузкой гарантирует специальная установка, которая позволяет оценить уровень ремонтных, восстановительных и защитных параметров противоизносных составов, на основе минералов природного происхождения.

Рис. 4. Тот же участок дорожки подшипника после 15 мин. работы под нагрузкой.

Плоскость зеркальная, гладкая. Отпечатки от фабричной шлифовки отсутствуют. Видно очертание кратера, хорошо заметно, какое количество за это время наросло металлокерамического слоя.

Мы подошли к основной части нашего эксперимента. Наращивание металлокерамического защитного слоя происходит в парах трибосопряжения различных узлов и агрегатов в режиме штатной эксплуатации. Он как бы возвышается над поверхностями трения, что дает возможность сгладить их микрорельеф. Позволяет вернуть исходную геометрию изношенных поверхностей трения, компенсируя собой износ. При этом происходит оптимизация зазоров, что называется «по факту сборки» и по фактическому износу. Оптимизация приводит к снижению вибраций, локальных перегревов, что является одним из факторов экономии энергоресурсов. Толщины слоев различны и зависят от степени разрушения сопряженных поверхностей трения.

Проанализируем, как появляется повреждение на настоящих элементах ДВС. Чтобы получить износ достаточно царапины, либо скола от жестких частиц (пыли, грязи, мелких опилок, стружки). На их месте появляется зона ненормальной поверхностной активности. Атомы металла тут имеют некомпенсированные взаимосвязи, и, при повышении перегрузки, их с легкостью «раскачать» и оторвать от матрицы. Металл начинает уходить в стружку. Повреждение увеличивается и происходит износ элементов. Что бы осознать значение данного процесса, достаточно понять – в 4 литрах отслужившего масла находится около 2 грамм металла. А капитальный ремонт делают при износе не более чем 60 граммов метала для ДВС объёмом 1800 см3.

На первый взгляд может показаться, что 60 грамм металла для 100-килограммового ДВС – просто капля в море. Но беда в том, что износ происходит в основных парах трения (кольцо – цилиндр, шейки вала – вкладыш и так далее), которые отвечают за работу и параметры ДВС. Результаты такого износа для ДВС прогнозируемы и пренеприятны: в таких случаях уменьшается мощность, уменьшается компрессия, это ведет к увеличению расхода ГСМ, повышение содержания вредных соединений в выхлопных газах. Надо отметить, что, падение компрессии на 20-25 %, к примеру с 14 до 10 единиц, говорит о 100 % износе ДВС по тех. данным заводов-изготовителей. Плохим сигналом о нарушении работы ДВС служит разброс компрессии по цилиндрам более 2 единиц для дизельных агрегатов и 1 единицы для бензиновых агрегатов, расход масла больший, нежели 0,4-0,6 % от расхода горючего (т. е. 0,8 литра на 1000 км при расходе горючего 10 литров на 100 км).

Данный эксперимент – наглядная иллюстрация к тому, как действуют в процессе восстановления противоизносные составы, на основе минералов природного происхождения.