Ремонт пластмассового локера.

В этой небольшой статье, на простом примере, хочу показать простейший, на мой взгляд, способ ремонта лопнувших или с трещинами пластмассовых изделий.

А, проще, ремонт пластмассовых деталей автомобиля.

Лабораторную работу будем проводить над лопнувшим локером Ситроена С5.

Итак, изначально имеем локер с продольной трещиной. Ставить на автомобиль, конечно, такой не стоит. Грязь, соль и прочая гадость вмиг проникнет на крыло и брызговик, и тогда жить ему три затяжки… Новый локер купить, достаточно накладно. Значит, будем ремонтировать!

Что нам потребуется для ремонта?

Да сущие пустяки! Всего лишь самоклеющаяся серпянка, силиконовый герметик и любой обезжиривающий состав.

Начинаем ремонт, естественно с отмывания грязи, гудрона и т. п.

Следующим действием, мы совмещаем половинки расколотого локера.

Далее на очищенную и отмытую поверхность, наклеиваем серпянку – прямо по трещине или разлому. Сверху, т.е. поверх серпянки, наносим слой герметика, в данном случае оказался черным, прямо в цвет! Но я думаю, цвет здесь не критичен.

Если впереди стоит прочность, а потом красота, то серпянку следует приклеить и с обратной стороны. И соответственно замазать ее силиконовым герметиком.

В нашем случае прочность особой роли не играла, поэтому с обратной стороны шов был просто обработан герметиком.

С данным примером можно поэкспериментировать, но, по-моему, очень неплохое и самое главное не дорогое и не трудоемкое решение такой проблемы.

Таким образом, можно ремонтировать не только локера, но и другие пластиковые детали кузова. Ну, фантазия вам конечно подскажет.

Излишки силиконового герметика чудесно смываются Уайт-спиритом, а загладить (навести красоту) можно хорошо смоченной водой тряпочкой.

Ремонт и покраска бампера.

Здесь и сейчас, без долгих предисловий будем поэтапно рассматривать ремонт и покраску бампера . Картинки, сопровождающие текст кликабельны и умеют превращаться в большие, а также сопровождаются пояснениями и подсказками, так что смело тыкайте в них курсором.

Итак, начинаем как всегда, с отмывания грязи и смолы с поверхности бампера, которая будет подвергаться ремонту и окраске. Для этих целей целесообразно использовать воду с любым моющим средством, будь-то стиральный порошок или даже жидкость для мытья посуды. Далее, для отмывки используем химию. Можно применить растворитель и Уайт-Спирит. Тщательно удаляем присохшую смолу (гудрон) с поверхности бампера, делаем это для того, чтобы в дальнейшем, при шлифовке, гудрон не забивал шлифовальную шкурку.

Следующий этап, начинаем с «отковыривания» острым предметом, например ножом, отслаивающихся кусков старого покрытия.

Далее переходим к шлифовке грубой шкуркой. Используем орбитально-шлифовальную машинку , брусок и наждачку с зерном Р120. Зарезаем все подозрительные места, заглаживаем углы и ступеньки. В общем, наша цель – обойтись минимальным шпаклеванием поверхности.

После шлифовки и обдувки поверхности бампера, внимательно осматриваем на предмет оставшихся дефектов. Если обнаружены лопнувшие места или трещины на самом пластике, то вооружившись мощным паяльником, тщательно провариваем лопнувшие места. Желательно с двух сторон.

Получившиеся швы на поверхности бампера заваливаем шпаклевкой со стеклянным волокном. Она меньше проседает при высыхании и является армирующей основой. После отверждения, шлифуем ее бруском с наждачной бумагой Р120. Оставшиеся мелкие дефекты затираем уже финишной шпаклевкой. После высыхания, шлифуем финишную шпаклевку менее грубой шкуркой, с размером зерна Р180-Р220.

Повторяем данную процедуру до достижения нужного результата, т.е. устранения всех дефектов видимых глазом и ощущаемых рукой.

Следующий этап – матование всей поверхности под грунт, а также затирания риски, оставшейся от грубого зерна Р120. Совмещаем два в одном. Вооружившись наждачкой с абразивом Р220, где орбитальной машинкой, а где ручками тщательно проходим всю поверхность. Использовать жесткую подошву орбиталки не следует, можно получить некоторую огранку на поверхности бампера, что не есть хорошо. Дабы избежать сих косяков, используйте мягкий поролоновый переходник на липучке, между подошвой и абразивным кружком (продается, зовется «бутербродом» стоимость 60-120 рублей).

Плавно переходим к следующему действию. Воздухом под хорошим давлением обдуваем весь бампер, проследите, чтобы изнутри бампера не сыпался песок. Далее обезжириваем и протираем антисиликоном. Бампер к грунтованию готов.

Не забыв надеть на нос защитную маску, наносим пару тонких слоев грунта по пластику. Пока он сохнет, а сохнет он достаточно быстро, моем пистолет и замешиваем порцию двухкомпонентного акрилового грунта.

Приступаем к грунтованию. Наносим грунт, как учили. Сначала укрываем всю поверхность одним слоем, затем в несколько заходов (не перестарайтесь, грунт тоже может потечь) заливаем проблемные места. Старайтесь следующий слой наносить, когда предыдущий уже заматовел. И последним штрихом заливаем еще одним слоем всю поверхность. Грунт для последнего слоя рекомендую сделать немного более жидким (добавить растворителя). После высыхания, поверхность будет более гладкая (менее шершавая) и легче обрабатывается (шлифуется).

Сушим, где-то сутки. При применении инфракрасного принудительного прогрева 2-3 часа. Рекомендую применять принудительный прогрев, сокращается время, а оно как известно денег стоит, и качество сушки существенно улучшается.

После высыхания шлифуем грунт. Для этих целей применяем орбитальную машинку, бруски и абразивную бумагу с зерном Р320-400. Для достижения более качественного результата рекомендую использовать специальный проявочный порошок. Шлифованием добиваемся устранения различных просадок шпаклевки в ремонтных зонах, а также риски оставшейся от более грубого абразива. Особое внимание уделяйте ребрам на бампере. Такие места лучше проходить вручную. Есть высокая вероятность протереть грунт насквозь. После шлифовки грунта, в некоторых местах возможны протертости до шпаклевки и даже до пластика бампера.

Если таковые появились, то их следует до покраски обязательно укрыть грунтом. Если этого не сделать, то после покраски бампера в этих местах обязательно проявится некрасивая окантовка.

Повторное грунтование производим нанесением пары тонких слоев. После высыхания грунта, опять мягко шлифуем бампер абразивом Р400-Р500.

Обдуваем, обезжириваем – все готово, можно покрасить бампер .

Непосредственно перед нанесением базы (пигмента), окрашиваемую поверхность необходимо протереть липкой салфеткой, этой операцией достигается наибольшая чистота поверхности.

Теперь, наносится 2-3 слоя пигмента с промежуточной сушкой 5-10 минут. Если увидели на поверхности прилипший мусор (пылинки, шерстинки), нужно дождаться высыхания пигмента (15-20 минут) и можно воспользоваться специальной «межслойной» салфеткой для удаления мусора. Аккуратнее, не переусердствуйте!

Следом, заливаем двумя слоями лака, с промежуточной сушкой.

Моем пистолет, наслаждаемся своей работой.

Если навешали «соплей», то сушим бампер , сошлифовываем и потом полируем. Но это уже тема для другой статьи. Как только будем бороться с этим злом, обязательно сделаю фоторепортаж и выложу вам на обозрение. На этом, откланиваюсь.

Локер в Golf Variant (Mk5) состоит из двух пластиковых частей (по схеме №8 и №11), который друг с другом и кузовом соединяются вставными гайками и саморезами (по схеме №9, 10, 12, 13). Локера и крепежные элементы по идее совпадают с Jetta V.

В данном посте речь пойдет о ремонте двух нижних локеров левого и правого (по схеме №8), так как именно они больше всего подвержены механическим повреждениям и требовали замены.

Приведу каталожные номера оригинальных запчастей и аналогов с ценами.

Локер передний левый нижний (код №8)

VAG = 1K0 805 911 H или 1K0 805 911 J или 1K0 805 911 K = 47 у.е.

Van Wezel = 5886437 = 13 у.е.

Klokkerholm = 95 44 38 5 = 44 у.е.

Локер передний правый нижний (код №8)

VAG = 1K0 805 912 D или 1K0 805 912 E = 36 у.е.

Van Wezel = 5886438 = 13 у.е.

Пластик локера передний левый (код №11)

VAG = 1K5 805 977 B = 45 у.е.

Van Wezel = 5886433 = 17 у.е.

Пластик локера передний правый (код №11)

VAG = 1K5 805 978 B = 45 у.е.

Van Wezel = 5886434 = 17 у.е.

Увидев цены на аналоги оригинальных локеров (Van Wezel = 2 нижних локера 26 у.е.) многие возразят: "Зачем было страдать… " (сами знаете чем)? Но к сожалению это очень редкий гость в Экзисте и тем более в других местах. Я так и не смог застать их появление в продаже. А лишних 90 у.е. на момент замены не было. Плюс к этому подумалось, что купить всегда можно, а попробовать сделать самостоятельно и получить ценных опыт ремонта пластиковых изделий лишним не будет.

Гайка, вставная (5х16, 5х11) (код №9)

VAG = N 909 591 01 = 0,25 у.е.

Винт крепления самонарезной с внутренним TORX (5х16)

(код №10, 13)

VAG = N 103 546 02 = 0,25 у.е.

Вставка распорная или пистон крепления (4,8) (код №12)

VAG = N 908 338 01 = 0,37 у.е.

Первым делом необходимо определится к какому типу пластмасс принадлежит материал, из которого изготовлены локера. Полимер обозначают с помощью буквенного кода на внутренней стороне детали (в большинстве случаев). В нашем варианте это — PP/EPDM.

Как наиболее часто встречающиеся можно выделить следующие типы:

PE — Полиэтилен

PP — Полипропилен

PP/EPDM — Полипропиленовая/ этилен-пропиленовая резина

PС/PВТ — Поликарбонат/терефталат полибутилена

PBT/PC — Терефталат полибутилена/ поликарбонат

PUR — Полиуретан

ABS — Акрилонитриловый бутадиен стирол

PA — Полиамид

PC — Поликарбонат

Определение типа пластмассы важно для того, чтобы найти «донора» — пластиковую деталь сделанную из того же вида пластика. Она будет использоваться в качестве материала, который будет добавляться в места разрывов и повреждений.

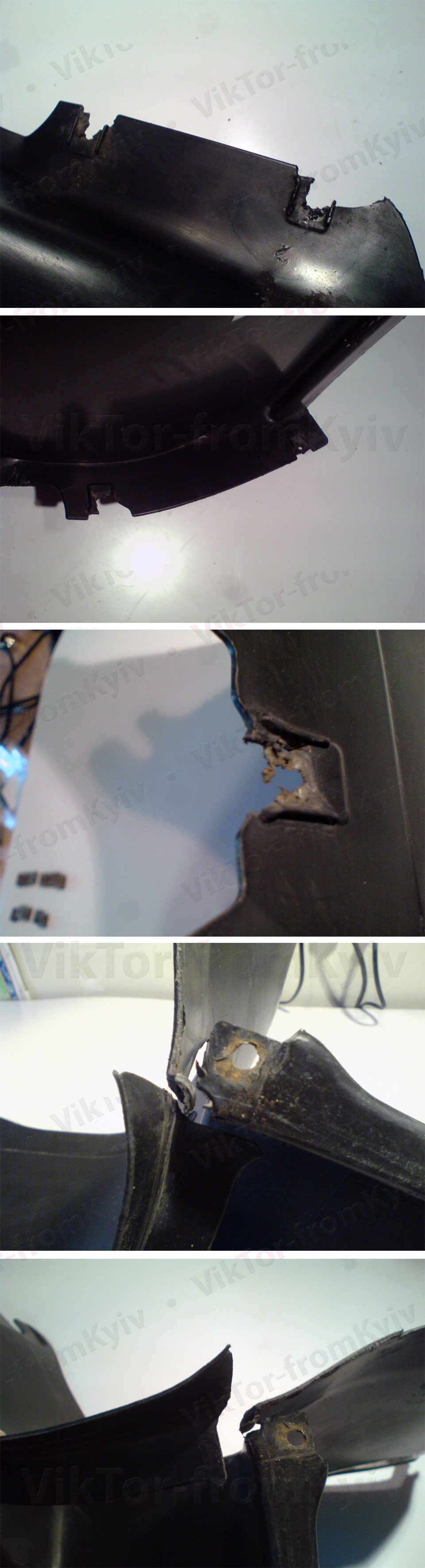

ТЕКУЩИЕ ПОВРЕЖДЕНИЕ ЛОКЕРОВ

Повреждения локеров достаточно серьезны. Всё-таки 5 лет эксплуатации, множество высоких бардюров и частые поездки по проселочным дорогам, где не помешал был больший клиренс. Оторваны частично места крепления гаек, а также частично порвана сама пластмасса. Видны также места разрыва по месту предыдущего ремонта. Который был как-то сделан на СТО после двух лет эксплуатации.

Перед ремонтом локеров были в общих чертах изучены материалы по ремонту пластмасс. Специализированного оборудования и материалов нет и покупать под данные работы не планировалось.

Для ремонта понадобились:

* Пластик «донар» аналогичного состава. Был найдет остаток локера от Ланос Деу, аналогичного состава. Который был вымыт, обезжирен и нарезан на тонкие полоски небольшой длины (до 20 см).

* Обезжиривал чистым спиртом и бензином «калоша».

* Паяльники 40 Вт и 100 Вт. Причем последний (100 Вт) просто незаменим. Без него не получится. (Знающие люди подсказали, что для данных работ оптимальным будет паяльник 60-75 Вт)

* Мини-дрель (гравер) с набором насадок для шлифовки и срезания лишнего.

* Металлизированная самоклейка в виде ленты (использовал алюминиевую 200 мкм)

1. Обезжириваем участок ремонта

2. Клеим с обратной стороны алюминиевый скотч (чтобы расплавленная пластмасса не протекала)

3. Паяльником 100 Вт плавим донорскую полоску и края ремонтируемого пластика, постепенно заполняя его расплавленной пластмассой. Важно — обязательна полная плавка краев ремонтируемого пластика.

4. Ждем пока остынет. Переворачиваем. Отрываем скотч. И то же самое проделываем с обратной стороны.

5. Гравером шлифуем и доводим поверхность пластика до нужной формы и гладкости.

Длинная трещина ремонтируется аналогично. Постепенно идем от начала разрыва и до края локера. Желательно начать плавить пластик на 1 см дальше разрыва. На этом этапе важно контролировать геометрию локера, если ремонт производится изогнутой части или соединения двух частей, которые расположены под углом друг к другу.

Отверстия нужной формы формируются мощным паяльником и далее дорабатываются гравером.

Большие плоскости шлифовались не только гравером, но и болгаркой (с регулировкой скорости) с соответствующими насадками. Между шлифовками поверхность, где был произведен ремонт дополнительно обрабатывалась цианокрилатовым клеем (Cosmoplast 500) — виден немного белесый налет на фото. Клей немного растворяя пластмассу позволял скрывать возможные оставшиеся микротрещины.

В целом это локера, а не бампер. Поэтому нет смысла добиваться какой-то идеальной гладкости или формы.

УКРЕПЛЕНИЯ КРЕПЕЖНЫХ ОТВЕРСТИЙ И УСТАНОВКА ГАЕК

Так как, даже после ремонта места крепления гаек являются самым слабым местом, то было решено их укрепить.

1. Остатки виброизоляции Ultimate Construct STRONG PLUS (фактически тонкая и мягкая жесть 0,6 мм)

2. Металлические заклепки для одежды/обуви (желательно не промахнуться с высотой: брал 6 мм высота и 4 в диаметре)

3. Ручной заклёпщик

4. Черные пластиковые заглушки для конфирматов.

1. Вырезаем ножницами металлическую полоску шириной соответствующей ширине гайки. Длиной такой, чтобы она выступала за гайку с двух сторон где-то на 10-15 мм.

2. Складываем пополам и закругляем края. Сверлим два отверстия. Одно под заклёпку. Второе под саморез Торкс оригинального крепления гайки. На фото всё показано.

3. Крепим сразу заклепку. Потом гайку. Потом закручиваем Торкс.

4. Закрываем отверстие с одной стороны загрушкой, а со второй капаем водоустойчивым клеем.

5. И так много раз :). По количеству оторванных крепежных мест.

ФИНИШНЫЕ ФОТОГРАФИИ ПОСЛЕ РЕМОНТА

1. Результатом более чем доволен. Всё стало на свои места как положено.

2. Работы были закончены к 1 сентябрю 2013. На текущий момент локера после ремонта эксплуатируются уже 4,5 месяца или 9000 км. Полет нормальный. Визуально разрывов нет.

3. Из плюсов: получен интересный и полезный опыт ручной работы. Огромное моральное удовлетворение от того, что всё-таки вышло.

4. Из минусов: трудоемкость высокая. Учитывая затраченное время — особого смысла делать нет. Хотя конечно зависит от степени повреждения локеров. Если минимальные, тогда можно. В целом при серьезных разрывах — правильнее и проще купить новые. Особенно если в продаже есть не оригинальные.

Прошло много времени после установки жабо.Свои функции исполняет успешно ни капли воды и после снегопада и ветра ни снежинки под капотом.Обесшумка от ДВС и вибро от лобового.Результатом доволен. Читать дальше

11.01.2015 18:48 – категория: Drive2: Опыт эксплуатации – Источник: Весь опыт Renault Megane 2 с drive2.ru

Всем привет.

Итак лопнул подкрылок, болтается и создает посторонние шумы, было принято решение запаять.

Процесс снятия подкрылка описывать не буду там всё просто на интуитивном уровне.

Итак сам процесс:

1.Первым делом помыл подкрылок.

2.Обязательно нужно обезжирить.

3.Нужно паяльником не много скрепить шов, чтоб не расходился.

4. Паяим, я паял горячим воздухом, со старых времён осталась паяльная станция.

Самое главное паять тем же пластиком что и подкрылок, на всех пластиковых изделиях есть обозначения у меня было РР, нашёл такойже пластик нарезал на полоски и всё спаял, сам процесс не заснял т.к. две руки, но инфы по этому вопросу очень много в нете.

Деталь спаяна грязь лететь куда не надо не будет, грыма нет.

Проделанной работай доволен. не очень хорошо получилось, но для первого раза огонь. можно переходить на пайку бампера.

Паял по принципу как на видое

Вид с другой стороны

Обозначение пластика РР

Последние статьи

«Перетяжка руля #2 — "Хочешь чтоб было хорошо?! — Сделай Сам !»

«Замена сайлентблоков подрамника Меган 2 (конец эпопее)»

«Приехали линзы, делаю переходные рамки.»