Система питания современного автомобиля

Двигатель внутреннего сгорания (далее – ДВС) не зря считается сердцем автомобиля. Именно производимый им крутящий момент является первоисточником всех механических и электрических процессов, происходящих в транспортном средстве. Однако мотор не может существовать обособленно от обслуживающих его систем – смазки, питания, охлаждения и выпуска газов. Наиболее значимую роль при функционировании ДВС играет система питания двигателя (или топливная система).

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок. На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.). Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

- подачи топлива, его очистки и хранения;

- очистки воздуха;

- приготовления специальной горючей смеси;

- подачи смеси в цилиндры ДВС.

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

Таким образом, система питания карбюраторного двигателя представляет собой преимущественно механический способ приготовления топливно-воздушной смеси.

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

Так, специалисты склонны выделять следующие варианты инжектора:

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Еще одна особенность, которой отличается система питания дизельного двигателя, заключается в принципе возгорания горючей смеси. Это происходит не от свечи зажигания (как у бензинового двигателя), а от давления, создаваемого поршнем цилиндра, то есть путем самовоспламенения. Иными словами, в этом случае нет необходимости применять свечи зажигания.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме.

" alt="">

Неисправности и сервисное обслуживание

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

Недостаточное поступление (или отсутствие поступления) горючего в цилиндры двигателя

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

Потеря мощности ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

Утечка горючего

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля. Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы. Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.

Система питания — неотъемлемая часть любого двигателя внутреннего сгорания. Она предназначена для решения перечисленных ниже задач.

□ Очистка топлива и подача его в двигатель.

□ Очистка воздуха, используемого для приготовления горючей смеси.

□ Приготовление горючей смеси.

□ Подача горючей смеси в цилиндры двигателя.

□ Вывод отработавших (выхлопных) газов в атмосферу.

Система питания легкового автомобиля включает в себя следующие элементы: топливный бак, топливные шланги, топливный фильтр (их может быть несколько), топливный насос, воздушный фильтр, карбюратор (инжектор или иной прибор, используемый для приготовления горючей смеси). Отметим, что в современных автомобилях карбюраторы используются довольно редко.

Топливный бак располагается внизу или в задней части автомобиля: эти места наиболее безопасны. Топливный бак соединяется с прибором, который создает горючую смесь, посредством топливных шлангов, которые проходят почти через весь автомобиль (обычно — по днищу кузова).

Однако любое топливо должно пройти предварительную очистку, которая может включать в себя несколько степеней. Если вы заливаете топливо из канистры — используйте воронку с сетчатым фильтром. Помните, что бензин обладает большей текучестью, чем вода, поэтому для его фильтрации можно использовать совсем мелкие сетки, у которых ячейки почти не видны. Если ваш бензин содержит примесь воды, то после фильтрации через тонкую сетку вода останется на ней, а бензин — просочится.

Это должен знать каждый.

Помните, что любые примеси, содержащиеся в топливе (пыль, песок, вода, вязкие компоненты, грязь и т. п.), могут в короткий срок вывести систему питания из строя.

Очистка топлива при заливке его в топливный бак называется предварительной очисткой или первой степенью очистки — потому, что на пути топлива до двигателя оно еще не раз пройдет подобную процедуру.

Вторая степень очистки производится с использованием специальной сетки, находящейся на топливозаборнике внутри топливного бака. Даже если на первой стадии очистки в топливе остались какие-то примеси, то они будут удалены на втором этапе.

Для наиболее качественной (тонкой) очистки топлива, поступающего в топливный насос, применяется топливный фильтр (рис. 2.9), находящийся в моторном отсеке. Кстати, в некоторых случаях фильтр устанавливается и до, и после топливного насоса — с целью улучшения качества очистки поступающего в двигатель топлива.

Топливный фильтр следует менять через каждые 15 000 — 25 000 км пробега (в зависимости от конкретной марки и модели автомобиля).

Для обеспечения подачи топлива в двигатель используется топливный насос. Обычно он включает в себя следующие детали: корпус, диафрагма с приводным механизмом и пружиной, впускной и выпускной (нагнетательный) клапаны. Также в насосе присутствует еще один сетчатый фильтр: он обеспечивает последнюю, четвертую стадию очистки топлива перед подачей его в двигатель. Среди прочих деталей топливного насоса отметим шток, нагнетательный и всасывающий патрубки, рычаг ручной подкачки топлива и др.

Топливный насос может приводиться в действие от валика привода масляного насоса либо от распределительного вала двигателя. При вращении любого из этих валов находящийся на них эксцентрик оказывает давление на шток привода топливного насоса. Шток, в свою очередь, давит на рычаг, а рычаг — на диафрагму, в результате чего та опускается вниз. После этого над диафрагмой образуется разряжение, под влиянием которого впускной клапан преодолевает усилие пружины и открывается. В результате определенная порция топлива засасывается из топливного бака в пространство над диафрагмой.

Когда затем эксцентрик «отпускает» шток топливного насоса, рычаг перестает давить на диафрагму, в результате чего за счет жесткости пружины та поднимается вверх. При этом образуется давление, под действием которого впускной клапан плотно закрывается, а нагнетательный — открывается. Топливо над диафрагмой направляется в карбюратор (или иной прибор, используемый для приготовления горючей смеси — например, инжектор). Когда эксцентрик в очередной раз начинает давить на шток, топливо всасывается и процесс повторяется заново.

Однако очищать следует не только топливо, но и воздух, используемый для приготовления горючей смеси. Для этого используется специальный прибор — воздушный фильтр. Он устанавливается в специальный корпус после воздухозаборника и закрывается крышкой (рис. 2.10).

Воздух, проходя через фильтр, оставляет на нем весь содержащийся мусор, пыль, примеси и т. д., и для приготовления горючей смеси используется уже в очищенном виде.

Помни об этом.

Воздушный фильтр является расходным материалом, который следует менять через определенный пробел (обычно 10 000 — 15 000 км). Засорившийся фильтр затрудняет прохождение через него воздуха. Это становится причиной перерасхода топлива, поскольку горючая смесь будет содержать много топлива и мало воздуха.

Очищенные компоненты горючей смеси (бензин и воздух) каждый своей дорогой поступают в карбюратор или иной прибор, специально предназначенный для создания горючей смеси из паров бензина и воздуха. Готовая смесь подается в цилиндры двигателя.

Примечание.

Карбюратор автоматически регулирует состав горючей смеси (соотношение паров бензина и воздуха), а также ее количество, подаваемое в цилиндры, в зависимости от режима работы двигателя (холостой ход, размеренная езда, ускорение и др.). Как мы уже отмечали ранее, на современных автомобилях карбюраторы используются редко (всем управляет электроника, самый известный такой прибор — инжектор), но советские и российские автомобили (ВАЗ, АЗЛК, ГАЗ, ЗАЗ) выпускались с карбюратором. Поскольку на таких авто и сегодня ездит пол-России, мы далее подробно рассмотрим принцип работы и устройство карбюратора.

Карбюратор (рис. 2.11) состоит из большого количества разных деталей и включает в себя ряд систем, необходимых для стабильной работы двигателя.

Ключевыми элементами типового карбюратора являются: поплавковая камера, поплавок с игольчатым запорным клапаном, смесительная камера, распылитель, воздушная заслонка, дроссельная заслонка, диффузор, топливные и воздушные каналы с жиклерами.

В общем случае принцип производства горючей смеси в карбюраторе выглядит так.

Когда поршень при впуске в цилиндр горючей смеси начинает двигаться от ВМТ к НМТ, над ним в соответствии с законами физики образуется разряжение. Соответственно, струя воздуха после предварительной очистки с помощью воздушного фильтра и прохождения через карбюратор поступает в эту зону (иными словами, ее туда засасывает).

При прохождении очищенного воздуха через карбюратор из поплавковой камеры через распылитель всасывается топливо. Этот распылитель расположен в самом узком месте смесительной камеры, называемом «диффузор». Входящим потоком очищенного воздуха бензин, вытекающий из распылителя, как бы «дробится», после чего смешивается с воздухом, и происходит так называемое первоначальное смешивание. Окончательное же перемешивание бензина с воздухом осуществляется на выходе из диффузора, а затем горючая смесь поступает в цилиндры двигателя.

Другими словами, в карбюраторе для получения горючей смеси применяется принцип обычного пульверизатора.

Однако мотор будет работать стабильно и надежно лишь тогда, когда в поплавковой камере карбюратора уровень бензина будет постоянным. Если он поднимется выше установленного предела, то в смеси будет слишком много топлива. Если же уровень бензина в поплавковой камере ниже установленного предела — горючая смесь будет слишком бедной. Для решения этой проблемы в поплавковой камере предназначен специальный поплавок, а также игольчатый запорный клапан. Когда бензина в поплавковой камере остается слишком мало, то поплавок опускается вместе с игольчатым запорным клапаном, позволяя тем самым бензину беспрепятственно поступать в камеру. Когда топлива становится достаточно, поплавок всплывает и клапаном перекрывает путь поступления бензина. Чтобы наглядно увидеть этот принцип «в действии», посмотрите на работу простого сливного бачка в туалете.

Чем сильнее водитель нажимает на педаль газа, тем больше открывается дроссельная заслонка (в исходном положении она закрыта). При этом в карбюратор поступает больше бензина и воздуха. Чем больше водитель отпускает педаль газа, тем сильнее закрывается дроссельная заслонка, и в карбюратор поступает меньше бензина и воздуха. Мотор работает менее интенсивно (падают обороты), поэтому крутящий момент, передаваемый на колеса автомобиля, уменьшается, соответственно — автомобиль снижает скорость.

Но даже при полном отпускании педали газа (и закрытии дроссельной заслонки) мотор не заглохнет. Это объясняется тем, что при работе двигателя на холостых оборотах применяется другой принцип. Сущность его состоит в том, что карбюратор оборудован каналами, специально предназначенными для того, чтобы воздух мог проникнуть под дроссельную заслонку, смешиваясь по пути с бензином. При закрытой дроссельной заслонке (на холостых оборотах) воздух вынужденно попадает в цилиндры через эти каналы. При этом он «высасывает» бензин из топливного канала, перемешивается с ним, и эта смесь поступает в поддроссельное пространство. В этом пространстве смесь окончательно принимает требуемое состояние и поступает в цилиндры двигателя.

Примечание.

Для большинства двигателей при работе на холостом ходу оптимальная скорость вращения коленвала составляет 600–900 оборотов в минуту.

В зависимости от текущего режима работы мотора карбюратор готовит горючую смесь требуемого качества. В частности при пуске остывшего мотора горючая смесь должна содержать больше топлива, чем при работе прогретого двигателя. Стоит отметить, что самый экономичный режим работы двигателя — это ровная езда на самой высокой передаче на скорости примерно 60–90 км/ч. При движении в таком режиме карбюратор создает обедненную горючую смесь.

Примечание.

Автомобильные карбюраторы могут иметь разные модели и варианты исполнения. Здесь мы не будем приводить описание карбюраторов разных модификаций, так как нам достаточно иметь хотя бы общее представление о работе карбюратора. Подробную информацию о том, как функционирует карбюратор в конкретном автомобиле, можно найти в руководстве по эксплуатации и ремонту этой машины.

Как мы уже отмечали выше, в процессе работы двигателя внутреннего сгорания образуются выхлопные газы. Они представляют собой продукт сгорания рабочей смеси в цилиндрах двигателя.

Именно выхлопные газы выводятся из цилиндра во время последнего, четвертого такта его рабочего цикла, который так и называется — выпуск. Затем они выводятся в атмосферу. Для этого в каждом автомобиле существует механизм выпуска отработанных газов, который является частью системы питания. Причем его задачей является не только отвод их из цилиндров и выпуск в атмосферу, что само собой, но и уменьшение шума, которым сопровождается данный процесс.

Дело в том, что выпуск отработанных газов из цилиндра двигателя сопровождается очень громким шумом. Он настолько силен, что без глушителя (специального прибора, поглощающего шумы, рис. 2.12) эксплуатация автомобилей была бы невозможной: рядом с работающим автомобилем невозможно было бы находиться из-за производимого им шума.

Механизм выпуска отработанных газов стандартного автомобиля включает в себя следующие составные элементы:

□ приемная труба глушителя (на водительском сленге — «штаны»);

□ дополнительный глушитель (резонатор);

□ соединительные хомуты, с помощью которых части глушителя соединяются между собой.

Во многих современных автомобилях, кроме перечисленных элементов, используется также специальный катализатор нейтрализации выхлопных газов. Название прибора говорит само за себя: он предназначен для сокращения количества вредных веществ, содержащихся в выхлопных газах автомобиля.

Механизм выпуска отработанных газов работает довольно просто. Из цилиндров двигателя они поступают в приемную трубу глушителя, которая соединена с дополнительным глушителем, а тот, в свою очередь — с основным глушителем (концом которого является выхлопная труба, торчащая сзади автомобиля). Резонатор и основной глушитель внутри имеют довольно сложную структуру: так находятся многочисленные отверстия, а также небольшие камеры, которые расположены в шахматном порядке, в результате чего образуется сложный запутанный лабиринт. Когда выхлопные газы проходят по этому лабиринту, они намного снижают свою скорость и выходят из выхлопной трубы практически бесшумно.

Отметим, что выхлопные газы автомобиля содержат множество вредных веществ: окись углерода (так называемый угарный газ), окись азота, соединения углеводородов и др. Поэтому никогда не прогревайте автомобиль в закрытом помещении — это смертельно опасно: известно очень много случаев, когда люди погибали в собственных гаражах от угарного газа.

РЕЖИМЫ РАБОТЫ СИСТЕМЫ ПИТАНИЯ

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме.

НЕИСПРАВНОСТИ И СЕРВИСНОЕ ОБСЛУЖИВАНИЕ

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

НЕДОСТАТОЧНОЕ ПОСТУПЛЕНИЕ (ИЛИ ОТСУТСТВИЕ ПОСТУПЛЕНИЯ) ГОРЮЧЕГО В ЦИЛИНДРЫ ДВИГАТЕЛЯ

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

ПОТЕРЯ МОЩНОСТИ ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

УТЕЧКА ГОРЮЧЕГО

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля. Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы. Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.

Организационная часть (15 мин.).

Занятие 6. Система питания топливом двигателя Rotax 912

ТЕМА 4. Система питания топливом силовой установки Rotax 912.

Астана 2012 г.

УЧЕБНЫЕ И ВОСПИТАТЕЛЬНЫЕ ЦЕЛИ

КОНСТРУКЦИЯ СИЛОВОЙ УСТАНОВКИ

ТЕМА 4. Система питания топливом двигателя Rotax 912

1. Ознакомить курсантов с устройством системы питания топливомдвигателя внутреннего сгорания, с общим назначением ее агрегатов и систем.

2. Напомнить курсантам некоторые данные по физике.

3. Ознакомить курсантов с основными техническими данными системы питаниятопливом двигателя Rotax 912.

4. Привить курсантам способность грамотно действовать при возможных отказах системы питания топливомдвигателя Rotax 912.

ВРЕМЯ:3 часа

МЕТОД:лекция

МЕСТО:учебная аудитория

РАЗРАБОТАЛ: МОЗГОВОЙ Н.Н.

Изучаемые вопросы:

6.1. Организационная часть (15 мин.).

6.2. Назначение и устройство системы питания топливом двигателей внутреннего сгорания. (50 мин.).

6.3. Состав, общая схема и работа системы питания топливом двигателя Rotax 912. (45 мин.).

6.4. Основные данные системы питания двигателя Rotax 912 (20 мин.).

6.5. Заключительная часть (5 мин.).

Опрос по теме №3.

Порядок изучения темы № 4.

Система питания топливом двигателя внутреннего сгорания двигателя предназначена для хранения, очистки и подачи топлива, очистки воздуха, приготовления горючей смеси и подачи её в цилиндры двигателя. На различных режимах работы двигателя количество и качество горючей смеси должно быть различным, и это тоже обеспечивается системой питания топливом. Поскольку мы рассматриваем работу карбюраторного бензинового двигателя, то в дальнейшем, под топливом будет подразумеваться именно бензин.

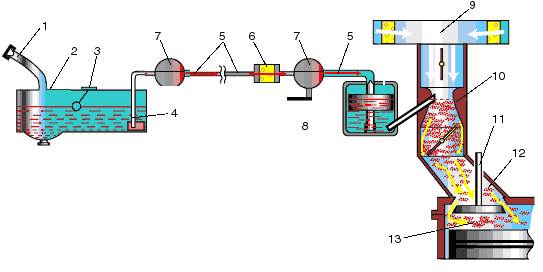

Ри.с. 6.1. Схема расположения элементов системы питания

1 – заливная горловина с пробкой; 2 – топливный бак; 3 – датчик указателя уровня топлива с поплавком; 4 – топливозаборник с фильтром; 5 – топливопроводы; 6 – фильтр тонкой очистки топлива; 7 – топливные насосы; 8 – поплавковая камера карбюратора с поплавком; 9 – воздушный фильтр; 10 – смесительная камера карбюратора; 11 – впускной клапан; 12 – впускной трубопровод; 13 – камера сгорания

Система питания (см.рис. 6.1.) состоит из:

фильтров очистки топлива;

Топливный бак – это емкость для хранения топлива. Обычно он размещается в более безопасной части самолета (в фюзеляже, в крыле). От топливного бака к карбюратору бензин поступает по топливопроводам. У рачительного водителя первая ступень очистки бензина происходит при заливке его в топливный бак. Для этого в заливной горловине бака следует установить сетчатый или какой-либо другой фильтр. Вторая ступень очистки топлива – сетка на топливозаборнике внутри бака. Она не дает возможности оставшимся примесям и воде, попасть в систему питания двигателя. Наличие и количество бензина в баке контролируется по показаниям указателя уровня топлива. При минимальном остатке топлива на щитке прибора загорается соответствующая красная лампочка – лампа резерва. Расход топлива контролируется по показаниям расходомера, выводимого на прибор контроля параметров двигателя.

Топливный фильтр – следующий, третий этап очистки топлива. Фильтр располагается в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса).

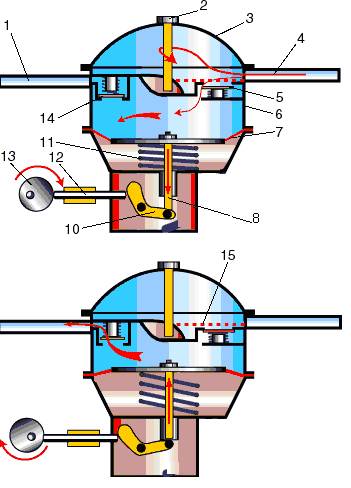

Топливный насос – предназначен для принудительной подачи топлива из бака в карбюратор. Насос состоит из (см. рис. 6.2.):

корпуса, диафрагмы с пружиной и механизмом привода, впускного и нагнетательного (выпускного) клапанов. В нем также находится сетчатый фильтр для очередной – четвертой ступени очистки бензина. Топливный насос приводится в действие от от распределительного вала двигателя. При вращении вала, имеющийся на них эксцентрик набегает на шток привода топливного насоса. Шток начинает давить на рычаг, а тот, в свою очередь, заставляет диафрагму опускаться вниз. Над ней создается разряжение и впускной клапан, преодолевая усилие пружины, открывается. Порция топлива из бака засасывается в пространство над диафрагмой. При сбегании эксцентрика со штока, диафрагма освобождается от воздействия рычага и, за счет жесткости пружины, поднимается вверх. Возникающее при этом давление закрывает впускной клапан и открывает нагнетательный. Бензин над диафрагмой отправляется к карбюратору. При очередном набегании эксцентрика на шток, бензин всасывается и процесс повторяется. Обратите внимание на то, что подача бензина в карбюратор происходит только за счет усилия пружины, которая поднимает диафрагму. А это означает, что когда поплавковая камера карбюратора будет заполнена и игольчатый клапан (см. рис. 6.1.) перекроет путь бензину, диафрагма топливного насоса останется в нижнем положении. И до тех пор, пока двигатель не израсходует часть топлива из карбюратора, пружина будет не в состоянии «вытолкнуть» из насоса очередную порцию бензина.

Рис. 6.2. Схема работы топливного насоса а) всасывание топлива, б) нагнетание топлива

1 – нагнетательный патрубок; 2 – стяжной болт; 3 – крышка; 4 – всасывающий патрубок; 5 – впускной клапан с пружиной; 6 – корпус; 7 – диафрагма насоса; 8 – рычаг ручной подкачки; 9 – тяга; 10 – рычаг механической подкачки; 11 – пружина; 12 – шток; 13 – эксцентрик; 14 – нагнетательный клапан с пружиной; 15 – фильтр для очистки топлива

Так как топливный бак расположен ниже карбюратора, то возникает необходимость в принудительной подаче бензина. При этом используется электрическая помпа для подкачки топлива.

Воздушный фильтр (рис. 6.3.) предназначен для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора. При загрязнении фильтра возрастает сопротивление движению воздуха, что может привести к повышенному расходу топлива, так как горючая смесь будет слишком обогащаться бензином.

Рис. 6.3. Воздушный фильтр

Карбюратор предназначен для приготовления горючей смеси и подачи ее в цилиндры двигателя. В зависимости от режимов работы двигателя карбюратор меняет качество (соотношение бензина и воздуха) и количество этой смеси. Карбюратор – это один из самых сложных устройств автомобиля. Он состоит из множества деталей и имеет несколько систем, которые принимают участие в приготовлении горючей смеси, обеспечивая бесперебойную работу двигателя. Давайте разберемся с устройством и принципом работы карбюратора на несколько упрощенной схеме (рис. 6.4.).

Рис. 6.4. Схема работы простейшего карбюратора

1 – топливная трубка; 2 – поплавок с игольчатым клапаном; 3 – топливный жиклер; 4 – распылитель; 5 – корпус карбюратора; 6 – воздушная заслонка; 7 – диффузор; 8 – дроссельная заслонка

Простейший карбюратор состоит из: поплавковой камеры, поплавка с игольчатым запорным клапаном, распылителя, смесительной камеры, диффузора, воздушной и дроссельной заслонок, топливных и воздушных каналов с жиклерами.

Как же все-таки готовится горючая смесь? При движении поршня в цилиндре от верхней мертвой точки к нижней (такт впуска), над ним создается разрежение. Поток воздуха через воздушный фильтр и карбюратор, устремляется в освободившийся объем цилиндра. При прохождении воздуха через карбюратор, из поплавковой камеры через распылитель, который расположен в самом узком месте смесительной камеры – диффузоре, высасывается топливо. Это происходит по причине разности давлений в поплавковой камере карбюратора, которая связана с атмосферой, и в диффузоре, где создается значительное разрежение. Поток воздуха дробит вытекающее из распылителя топливо и смешивается с ним. На выходе из диффузора происходит окончательное перемешивание бензина с воздухом, и затем уже готовая горючая смесь поступает в цилиндры.

Из схемы работы простейшего карбюратора (см. рис.6.4.) можно понять, что двигатель не будет работать нормально, если уровень топлива в поплавковой камере выше нормы, так как в этом случае бензина будет выливаться больше, чем надо. Если же уровень бензина будет меньше нормы, то и его содержание в смеси будет меньше, что опять нарушит правильную работу двигателя. Исходя из этого, количество бензина в камере должно быть неизменным. Уровень топлива в поплавковой камере карбюратора регулируется специальным поплавком, который, опускаясь вместе с игольчатым запорным клапаном, позволяет бензину поступать в камеру. Когда же поплавковая камера начинает наполняться, поплавок всплывает и закрывает своим клапаном проход для бензина.

Дроссельная заслонка, посредством рычагов или троса, связана с ручкой управления двигателем. В исходном положении заслонка закрыта. при открытии дроссельной заслонки, поток воздуха, проходящего через карбюратор, увеличивается. При этом, чем больше открывается дроссельная заслонка, тем больше высасывается топлива, так как повышаются объем и скорость потока воздуха, проходящего через диффузор и «высасывающее» разрежение увеличивается. При закрытии дроссельной заслонки, поток воздуха уменьшается, и в цилиндры поступает все меньше и меньше горючей смеси. Двигатель «теряет обороты», уменьшается крутящий момент двигателя. При полном закрытии дроссельной заслонки двигатель работает на холостом ходу, в карбюраторе есть свои каналы, по которым воздух все-таки может попасть под дроссельную заслонку, смешиваясь по пути с бензином (см.рис.6.5.).

Рис. 6.5. Схема работы системы холостого хода

1 – топливный канал системы холостого хода; 2 – топливный жиклер системы холостого хода; 3 – игольчатый клапан поплавковой камеры карбюратора; 4 – топливный жиклер; 5 – дроссельная заслонка; 6 – винт «качества» системы холостого хода; 7 – воздушный жиклер системы холостого хода; 8 – воздушная заслонка

При закрытой дроссельной заслонке воздуху не остается другого пути, кроме как проходить в цилиндры по каналу холостого хода. А по пути, он высасывает бензин из топливного канала и, смешиваясь с ним, опять же, превращается в горючую смесь. Почти готовая к «употреблению» смесь попадает в поддроссельное пространство, там окончательно перемешивается и затем поступает в цилиндры двигателя.

При запуске холодного двигателя используется ручка управления дроссельной заслонкой (ручка подсоса), которая управляетвоздушной заслонкой карбюратора. Если прикрывать эту заслонку (вытягивать на себя рукоятку «подсоса»), то будет увеличиваться разрежение в смесительной камере карбюратора. Вследствие этого топливо из поплавковой камеры начинает высасываться более интенсивно и горючая смесь обогащается, что необходимодля запуска холодного двигателя.

Горючая смесь называетсянормальной, если на одну часть бензина приходится 15 частей воздуха (1:15). Это соотношение может меняться в зависимости от различных факторов, и соответственно будет менятьсякачество смеси. Если воздуха будет больше, то смесь называетсяобедненной или бедной. Если же воздуха меньше –обогащенной или богатой.Обедненная и бедная смеси – это голодная пища для двигателя, в ней топлива меньше нормы. Обогащенная и богатая смеси – слишком калорийная пища, так как топлива в ней больше, чем надо.

Не нашли то, что искали? Воспользуйтесь поиском: