Системы с впрыскиванием бензина интенсивно вытесняют традиционные карбюраторные системы.

Основные преимущества систем впрыскивания бензина перед карбюраторными заключаются в следующем:

– раздельное дозирование топлива и воздуха, в результате чего одной и той же подаче воздуха может соответствовать разная подача бензина;

– коррекция основной программы дозирования по многим факторам (в зависимости от нагрузки и скоростного режима, температуры воздуха и охлаждающей жидкости, атмосферного давления и др.);

– возможность точного дозирования смеси, требуемого для нейтрализации отработавших газов в системах с l-зондом;

– улучшение мощностных и экономических показателей двигателя на 5-15%;

В то же время системы впрыскивания уступают карбюраторным по стоимости (дороже в 2-5 раз), сложности устройства и обслуживания при эксплуатации.

Преимущественное применение получили системы с электронным управлением, в которых подача бензина регулируется путем изменения длительности циклического впрыскивания.

По количеству используемых электромагнитных форсунок эти системы можно классифицировать следующим образом:

– с индивидуальной форсункой для каждого цилиндра (распределенное впрыскивание);

– с индивидуальными форсунками для каждого цилиндра и одной пусковой форсункой, общей для всех цилиндров;

– с одной форсункой для всех цилиндров (центральное впрыскивание).

Наибольшее распространение в четырехтактных двигателях получили системы с впрыскиванием бензина электромагнитными форсунками под давлением 0,15-0,4 МПа во впускной тракт. Впрыскивание бензина непосредственно в цилиндр автомобильного двигателя широкого практического применения не находит из-за неблагоприятных условий работы форсунки, трудности размещения ее в камере сгорания, а также из-за высокого давления впрыскивания (3,5-10,0 МПа).

На рис.40 показана схема типичной системы распределенного впрыскивания бензина1.

Топливо из бака 1 всасывается электрическим бензонасосом 2, а затем через фильтр тонкой очистки 3 нагнетается в магистраль 6, в которой редукционным клапаном 7 поддерживается постоянный перепад давления на входе и выходе топлива из форсунок 5. Избыток топлива от клапана 7 возвращается обратно в бак.

Из нагнетательной магистрали топливо подводится к индивидуальным электромагнитным форсункам 5, подающим его в зону впускных клапанов.

Воздух поступает в цилиндры через измеритель расхода 10 и впускной трубопровод 8. Количество воздуха регулируется дроссельной заслонкой.

Электронная система управления дозированием топлива питается от аккумулятора 15 и включается в цепь при замыкании замка зажигания 16.

Сигналы измерителя расхода воздуха 10 и распределителя зажигания 13 (сигнал частоты вращения вала) обрабатываются электронным блоком управления 4, который в соответствии с заложенной в него программой выдает импульсы, управляющие открытием клапанов форсунок и имеющие определенную продолжительность на каждом режиме работы двигателя. Для упрощения схемы электронного блока в четырехцилиндровом двигателе цикловая доза подается одновременно двумя форсунками, т.е. реализуется принцип группового впрыскивания. Это в существенной степени по сравнению с одновременным впрыскиванием всеми форсунками выравнивает условия смесеобразования в различных цилиндрах. Разработаны и системы с так называемым фазированным впрыскиванием, в которых впрыскивание в каждый цилиндр осуществляется в одинаковой фазе цикла.

Так как редукционный клапан 7 поддерживает с точностью порядка ± 2 кПа постоянное избыточное давление топлива относительно давления воздуха во впускном трубопроводе, то цикловая подача топлива форсункой 5 однозначно зависит от времени, в течение которого открыт ее клапан.

Так как редукционный клапан 7 поддерживает с точностью порядка ± 2 кПа постоянное избыточное давление топлива относительно давления воздуха во впускном трубопроводе, то цикловая подача топлива форсункой 5 однозначно зависит от времени, в течение которого открыт ее клапан.

Длительность впрыскивания корректируется блоком управления в зависимости от температуры охлаждающей жидкости (датчик 12), экономайзерный эффект и обогащение смеси на режимах разгона обеспечиваются по сигналам датчика 9, соединенного механически с осью дроссельной заслонки. В датчике предусмотрена также контактная пара, подающая сигнал для отключения топливоподачи на режимах принудительного холостого хода. Отключение подачи происходит при закрытой дроссельной заслонке, когда частота вращения превышает примерно 1500 мин -1 , подача вновь включается при частоте вращения ниже 900 мин -1 . Имеется коррекция порога отключения подачи топлива в зависимости от температурного режима двигателя.

Чтобы обеспечить устойчивую работу двигателя на холостом ходу с заданной частотой вращения, предусмотрено автоматическое регулирование количества поступающего в двигатель воздуха в зависимости от температуры охлаждающей жидкости. На холостом ходу непрогретого двигателя дроссельная заслонка закрыта, а воздух поступает через верхний и нижний байпасные каналы. По мере прогрева двигателя, начиная с температуры жидкости 50-70°С, регулятор дополнительного воздуха 14 прекращает Подачу дополнительного воздуха. После этого воздух поступает только через верхний байпас, сечение которого можно изменить винтом регулировки частоты вращения на холостом ходу.

Система может работать по сигналам l-зонда 14, обеспечивая поддержание состава смеси a»1,0.

Большое значение для безотказной работы редукционного клапана и форсунок имеет качественная фильтрация топлива.

Измерение расхода воздуха осуществляется термоанемометром с высокой точностью и позволяет поддерживать постоянным состав смеси при изменении атмосферного давления. Чувствительный элемент из платиновой проволоки толщиной 70 мкм, расположенной по поперечному сечению впускного трубопровода, включен в цепь моста сопротивлений. Проволока подогревается электрическим током до постоянной температуры 150°С. Чем больше расход воздуха, тем сильнее теплосъем с проволоки, ее температура и сопротивление уменьшаются, а ток подогрева возрастает. Сила тока, пропорциональная расходу воздуха, непрерывно измеряется мостовой схемой и определяет величину расхода воздуха.

После остановки двигателя нить термоанемометра по команде блока управления кратковременно разогревается до повышенной температуры с целью очищения (выжигания) нити от загрязнений, которые могут искажать сигнал о расходе воздуха.

Точность дозирования и равномерность топливоподачи по цилиндрам во многом зависят от качества форсунок. Принципиальная схема электромагнитной форсунки показана на рис.41. Топливо подводится к корпусу форсунки по шлангу через фильтр 6. В корпусе форсунки размещены клапан 2 с распыливающим наконечником 1 и быстродействующий электромагнит 5, концы обмотки которого выведены наружу через изолированные от корпуса контакты 7. Когда электромагнит обесточен, то пружиной 4 клапан прижимается к седлу. Клапан открывается примерно на 0,1 мм, когда на контакты форсунки подается управляющий электрический импульс. Разброс цикловых подач у одного комплекта форсунки может достигать ±4,0% на малых подачах и ±1,5% на больших, что обеспечивает значительно лучшую равномерность составов смеси по цилиндрам, чем при карбюрации или центральном впрыскивании.

Точность дозирования и равномерность топливоподачи по цилиндрам во многом зависят от качества форсунок. Принципиальная схема электромагнитной форсунки показана на рис.41. Топливо подводится к корпусу форсунки по шлангу через фильтр 6. В корпусе форсунки размещены клапан 2 с распыливающим наконечником 1 и быстродействующий электромагнит 5, концы обмотки которого выведены наружу через изолированные от корпуса контакты 7. Когда электромагнит обесточен, то пружиной 4 клапан прижимается к седлу. Клапан открывается примерно на 0,1 мм, когда на контакты форсунки подается управляющий электрический импульс. Разброс цикловых подач у одного комплекта форсунки может достигать ±4,0% на малых подачах и ±1,5% на больших, что обеспечивает значительно лучшую равномерность составов смеси по цилиндрам, чем при карбюрации или центральном впрыскивании.

Бензонасос имеет электрический привод (рис.42), что позволяет при запуске включать его (поворотом ключа в замке зажигания) до начала проворачивания коленчатого вала стартером. Это обеспечивает создание требуемого для впрыскивания давления в нагнетательной магистрали, когда двигатель еще не работает.

Часто для лучшего охлаждения электромотора электрический бензонасос делают в герметичном исполнении и погружают его в топливо, находящееся в баке.

Ротор насоса 2 (рис.43) расположен эксцентрично относительно корпуса 4 и вращается вместе с якорем электромотора (см. рис.42). Ролики 3 (рис.43) перемещаются в канавках ротора, постоянно прижимаясь к опорной поверхности статора.

Принцип работы насоса поясняют схемы на рис.43. При вращении ротора увеличивается объем серповидной полости, ограниченной поверхностью статора 4, ротором 2 и двумя роликами, расположенными выше и ниже впускного отверстия 1 (рис.43, а).

При этом указанная полость заполняется бензином. Когда ротор, а вместе с ним и рассматриваемые ролики займут положение, показанное на рис.43, б, объем серповидной полости между роликами будет уменьшаться, что и обеспечит подачу бензина в нагнетательную магистраль.

Редукционный клапан 2 (см. рис.42) предохраняет систему от чрезмерного повышения давления, а обратный клапан 5 препятствует стеканию топлива в бак после остановки насоса.

Краткие теоретические сведения

Системы питания и выпуска отработавших газов

Общая схема системы питания автомобиля изображена на рисунке 7.1.

Как видно из самого названия, система питания как бы «питает» двигатель, т.е. снабжает его рабочей смесью и удаляет полученные после ее сгорания отработавшие газы.

Рабочая смесь — смесь бензина и воздуха. Сам бензин не горит, горит только смесь его паров с воздухом. Для нормального сгорания смеси она должна состоять из 15 частей воздуха и 1 части паров бензина, условно это будет 15:1.

Если количество воздуха будет 15-17 частей, то мы имеем обедненную смесь

При дальнейшем увеличении количества воздуха смесь будет называться бедной и при содержании воздуха более 21 части гореть не будет. Если же, наоборот, будет уменьшаться содержание воздуха в смеси, то она будет обогащаться. При концентрации воздуха 15-13 частей смесь будет обогащенной, при 13-5 частях — богатой, а при содержании воздуха менее 5 частей — вообще не горит.

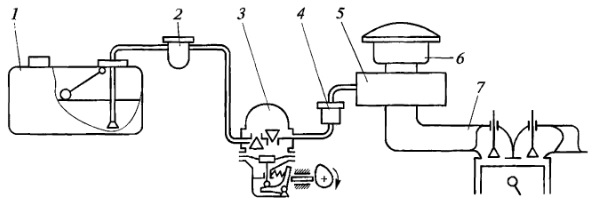

Рассмотрим общую схему системы питания карбюраторного бензинового двигателя, которая состоит из топливного бака, топливопроводов, топливного насоса, фильтра очистки топлива, воздушного патрубка, фильтра очистки воздуха, карбюратора, впускного коллектора, выпускного коллектора и системы глушения шума выпуска отработанных газов (рис. 7.1).

Стрелками указаны направления движения компонентов рабочей смеси и отработанных газов. Так, бензин поступает из топливного бака через топливный насос и фильтр в карбюратор. Воздух из атмосферы через воздушный фильтр по патрубку также подается в карбюратор. Из карбюратора рабочая смесь через впускной коллектор и клапан подается в цилиндр двигателя, где и происходит сгорание. А продукты сгорания — отработанные газы через выпускной клапан, выпускной коллектор и систему глушения шума выбрасываются в атмосферу.

| Рис. 7.1.Общая схема системы питания и системы выпуска отработавших газов: 1 – топливный бак; 2 – топливопровод; 3 – топливный насос; 4 – фильтр очистки топлива;5 – глушитель, 6 – выпускной коллектор;7 – цилиндр двигателя; 8 – впускной коллектор; 9 – карбюратор; 10 – воздушный патрубок; 11 – фильтр очистки воздуха |

Подробно рассмотрим назначение, принцип работы и устройство каждого из перечисленных узлов системы питания.

Топливный бак

Топливный бак служит для хранения запаса топлива, необходимого для работы двигателя.

Это резервуар, изготовленный из тонколистового металла или пластмассы. Форма его самая разнообразная. Основное место расположения — под днищем автомобиля.

Емкость бака, т.е. количество заливаемого в него топлива, тоже различна. Ее выбирают при проектировании автомобиля в зависимости от многих параметров. В среднем емкость топливного бака должна обеспечивать пробег автомобиля 450-550 километров без дополнительных заправок. Рассмотрим подробнее конструкцию топливного бака (рис. 7.2).

В верхней боковой части бака имеется заливная горловина с пробкой, через которую в бак заливается топливо. Для слива топлива внизу расположено сливное отверстие, надежно закрытое резьбовой пробкой. Топливо через трубку с сетчатым фильтром поступает в топливную магистраль, питающую двигатель.

В верхней боковой части бака имеется заливная горловина с пробкой, через которую в бак заливается топливо. Для слива топлива внизу расположено сливное отверстие, надежно закрытое резьбовой пробкой. Топливо через трубку с сетчатым фильтром поступает в топливную магистраль, питающую двигатель.

Для определения запаса топлива в баке, на автомобиле установлен специальный прибор — указатель топлива, датчик которого находится в баке. Датчик представляет собой поплавок, жестко закрепленный на длинном поводке. В зависимости от положения поплавка, а следовательно, и поводка изменяется электрический сигнал, поступающий отдатчика к указателю, расположенному на щитке приборов, и водитель видит, сколько имеется топлива в баке.

Топливный фильтр представляет собой небольшой цилиндр, в котором находится пористый фильтрующий материал. Чистый бензин проходит через многочисленные поры, а различные примеси остаются.

Топливный насос

Топливный насос

Чтобы придать топливу движение, необходим насос. Он и имеется в системе питания.

Топливный насос выкачивает топливо из бака и создает необходимое давление в топливопроводе.

Рассмотрим схему работы топливного насоса карбюраторного двигателя (рис. 7.3).

Как видно из рисунка, главная рабочая деталь топливного насоса — диафрагма. Это как бы поршень, с помощью которого порции топлива перекачиваются из одной полости насоса в другую. Управляет движениями диафрагмы толкатель. Он ее то поднимает, то опускает. Когда диафрагма опускается, под ней создается разрежение, и топливо, открывая клапан, заполняет нижнюю полость насоса. Когда диафрагма поднимается — она выталкивает топливо из нижней полости в трубку, создавая в ней давление. Диафрагма приводится в действие специальным устройством двигателя.

Ппри увеличении оборотов двигателя автоматически увеличивается скорость движения диафрагмы и, как следствие, количество топлива, подаваемого из бензобака в магистраль.

Так же на насосе имеется еще рычаг ручной подкачки топлива. Когда двигатель не работает, топливо можно подкачать вручную с помощью данного рычага. Рычаг ручной подкачки непосредственно связан со штоком диафрагмы. Поэтому, нажимая на рычаг, перемещается диафрагма.

Так же на насосе имеется еще рычаг ручной подкачки топлива. Когда двигатель не работает, топливо можно подкачать вручную с помощью данного рычага. Рычаг ручной подкачки непосредственно связан со штоком диафрагмы. Поэтому, нажимая на рычаг, перемещается диафрагма.

Система питания с впрыском топлива

На современных автомобилях все большее применение находят не карбюраторные, а впрысковые двигатели. Общие теоретические правила относительно режимов работы и состава горючей смеси остаются теми же, что и для карбюраторного двигателя. Изменяется только принцип и механизм приготовления рабочей смеси. Принципы их работы следующие – электрический насос находится в топливном баке. Это насос высокого давления, который охлаждается бензином. Насос накачивает бензин в топливную рампу.

Топливная рампа — это трубопровод, в котором поддерживается достаточно высокое давление.

Непосредственно на рампе расположены форсунки, которые впрыскивают топливо во впускную трубу каждого цилиндра. Воздух, поступающий в двигатель, проходит через датчик массового расхода воздуха. Затем эти данные поступают на бортовой компьютер. Одновременно туда же поступают от датчиков сведения о работе двигателя: температура двигателя, температура поступающего воздуха, скорость вращения коленчатого вала, степень открытия дроссельной заслонки. Компьютер, обработав все это, определяет, какое количество топлива нужно сжечь в этом количестве воздуха. Условно принцип работы бортового компьютера показан на рисунке 7.4.

С впрысковой системой питания водитель, нажимая на педаль «газа», управляет только потоком воздуха, поступающего в двигатель. Необходимое количество топлива рассчитывает и подает сама система впрыска, изменяя продолжительность открытия форсунки. Затем этот сигнал передается на клапан форсунки, который открывается и впрыскивает нужное для сгорания количество топлива. Форсунка по назначению напоминает небольшой насос. Чем дольше он работает, тем больше топлива выльется в цилиндры из рампы. Таким образом, можно уменьшать или увеличивать количество топлива в смеси и регулировать мощность двигателя.

Рис. 7.4.Принцип работы бортового компьютера

Общая схема системы впрыска показана на рисунке 7.5.

Система впрыска подготавливает более качественную рабочую смесь. Двигатель получается более мощным, менее токсичным, то есть выбросы вредных веществ в атмосферу сведены до минимума. Автомобиль, оснащенный двигателем с системой впрыска топлива, более динамичен, расход топлива невелик. Однако, несмотря на все эти положительные моменты, есть и отрицательные. Значительно усложняется управление системой питания. В автомобиле появляется множество электронных устройств: бортовой компьютер, множество датчиков. Все это требует тщательной настройки и правильной эксплуатации.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Сдача сессии и защита диплома – страшная бессонница, которая потом кажется страшным сном. 8924 –  | 7232 –

| 7232 –  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Система питания топливом бензинового двигателя ⭐ предназначена для размещения и очистки топлива, а также приготовления горючей смеси определенного состава и подачи ее в цилиндры в необходимом количестве в соответствии с режимом работы двигателя (за исключением двигателей с непосредственным впрыском, система питания которых обеспечивает поступление бензина в камеру сгорания в необходимом количестве и под достаточным давлением).

Бензин, как и дизельное топливо, является продуктом перегонки нефти и состоит из различных углеводородов. Число атомов углерода, входящих в молекулы бензина, составляет 5 — 12. В отличие от дизелей в бензиновых двигателях топливо не должно интенсивно окисляться в процессе сжатия, так как это может привести к детонации (взрыву), что отрицательно скажется на работоспособности, экономичности и мощности двигателя. Детонационная стойкость бензина оценивается октановым числом. Чем больше оно, тем выше детонационная стойкость топлива и допустимая степень сжатия. У современных бензинов октановое число составляет 72—98. Кроме антидетонационной стойкости бензин должен также обладать низкой коррозионной активностью, малой токсичностью и стабильностью.

Поиск (исходя из экологических соображений) альтернатив бензину как основному топливу для ДВС привел к созданию этанолового топлива, состоящего в основном из этилового спирта, который может быть получен из биомассы растительного происхождения. Различают чистый этанол (международное обозначение — Е100), содержащий исключительно этиловый спирт; и смесь этанола с бензином (чаще всего 85 % этанола с 15 % бензина; обозначение — Е85). По своим свойствам этаноловое топливо приближается к высокооктановому бензину и даже превосходит его по октановому числу (более 100) и теплотворной способности. Поэтому данный вид топлива может с успехом применяться вместо бензина. Единственный недостаток чистого этанола — его высокая коррозионная активность, требующая дополнительной защиты от коррозии топливной аппаратуры.

К агрегатам и узлам системы питания топливом бензинового двигателя предъявляются высокие требования, основные из которых:

- герметичность

- точность дозирования топлива

- надежность

- удобство в обслуживании

В настоящее время существуют два основных способа приготовления горючей смеси. Первый из них связан с использованием специального устройства — карбюратора, в котором воздух смешивается с бензином в определенной пропорции. В основу второго способа положен принудительный впрыск бензина во впускной коллектор двигателя через специальные форсунки (инжекторы). Такие двигатели часто называют инжекторными.

Независимо от способа приготовления горючей смеси ее основным показателем является соотношение между массой топлива и воздуха. Смесь при ее воспламенении должна сгорать очень быстро и полностью. Этого можно достичь лишь при хорошем смешении в определенной пропорции воздуха и паров бензина. Качество горючей смеси характеризуется коэффициентом избытка воздуха а, который представляет собой отношение действительной массы воздуха, приходящейся на 1 кг топлива в данной смеси, к теоретически необходимой, обеспечивающей полное сгорание 1 кг топлива. Если на 1 кг топлива приходится 14,8 кг воздуха, то такая смесь называется нормальной (а = 1). Если воздуха несколько больше (до 17,0 кг), смесь обедненная, и а = 1,10… 1,15. Когда воздуха больше 18 кг и а > 1,2, смесь называют бедной. Уменьшение доли воздуха в смеси (или увеличение доли топлива) называют ее обогащением. При а = 0,85… 0,90 смесь обогащенная, а при а Карбюраторные системы питания

Рассмотрим сначала карбюраторные системы питания, которые еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.

Система питания топливом карбюраторного двигателя включает в себя топливный бак 1, фильтры грубой 2 и тонкой 4 очистки топлива, топливоподкачивающий насос 3, карбюратор 5, впускной трубопровод 7 и топливопроводы. При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя.

Топливные баки в силовых установках с карбюраторными двигателями аналогичны бакам систем питания дизелей. Отличием баков для бензина является лишь их лучшая герметичность, не позволяющая бензину вытечь даже при опрокидывании ТС. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

Фильтры карбюраторных двигателей аналогичны фильтрам, применяемым в системах питания дизелей. На грузовых автомобилях устанавливаются пластинчато-щелевые и сетчатые фильтры. Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки.

Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала.

В зависимости от режима работы двигателя карбюратор позволяет готовить смесь нормального состава (а = 1), а также обедненную и обогащенную смеси. При малых и средних нагрузках, когда не требуется развивать максимальную мощность, следует готовить в карбюраторе и подавать в цилиндры обедненную смесь. При больших нагрузках (продолжительность их действия, как правило, невелика) необходимо готовить обогащенную смесь.

Рис. Схема системы питания топливом карбюраторного двигателя:

1 — топливный бак; 2 — фильтр трубой очистки топлива; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки; 5 — карбюратор; 6 — воздухоочиститель; 7 — впускной коллектор

В общем случае в состав карбюратора входят главное дозирующее и пусковое устройства, системы холостого хода и принудительного холостого хода, экономайзер, ускорительный насос, балансировочное устройство и ограничитель максимальной частоты вращения коленчатого вала (у грузовых автомобилей). Карбюратор может содержать также эконостат и высотный корректор.

Главное дозирующее устройство функционирует на всех основных режимах работы двигателя при наличии разрежения в диффузоре смесительной камеры. Основными составными частями устройства являются смесительная камера с диффузором, дроссельная заслонка, поплавковая камера, топливный жиклер и трубки распылителя.

Пусковое устройство предназначено для обеспечения пуска холодного двигателя, когда частота вращения проворачиваемого стартером коленчатого вала невелика и разрежение в диффузоре мало. В этом случае для надежного пуска необходимо подать в цилиндры сильно обогащенную смесь. Наиболее распространенным пусковым устройством является воздушная заслонка, устанавливаемая в приемном патрубке карбюратора.

Система холостого хода служит для обеспечения работы двигателя без нагрузки с малой частотой вращения коленчатого вала.

Система принудительного холостого хода позволяет экономить топливо во время движения в режиме торможения двигателем, т. е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

Экономайзер предназначен для автоматического обогащения смеси при работе двигателя с полной нагрузкой. В некоторых типах карбюраторов кроме экономайзера для обогащения смеси используют эконостат. Это устройство подает дополнительное количество топлива из поплавковой камеры в смесительную только при значительном разрежении в верхней части диффузора, что возможно лишь при полном открытии дроссельной заслонки.

Ускорительный насос обеспечивает принудительный впрыск в смесительную камеру дополнительных порций топлива при резком открытии дроссельной заслонки. Это улучшает приемистость двигателя и соответственно ТС. Если бы ускорительного насоса в карбюраторе не было, то при резком открытии заслонки, когда расход воздуха быстро растет, из-за инерционности топлива смесь в первый момент сильно обеднялась бы.

Балансировочное устройство служит для обеспечения стабильности работы карбюратора. Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Ограничитель максимальной частоты вращения коленчатого вала двигателя устанавливается на карбюраторах грузовых автомобилей. Наиболее широко распространен ограничитель пневмоцентробежного типа.

Инжекторные топливные системы

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Рис. Схема системы питания топливом бензинового двигателя с многоточечным впрыском:

1 — топливная рампа; 2 — форсунки; 3 — регулятор давления; 4 — впускной патрубок двигателя; 5 — фильтр; 6 — замок зажигания; 7 — топливный насос; 8 — топливный бак

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.