ШРУС – расшифровывается как шарнир равных угловых скоростей и предназначен для передачи крутящего момента от одной оси к другой с постоянной угловой скоростью, даже если оси находятся друг к другу под углом.

На автомобильном сленге ШРУС часто называют «граната» за ее характерную форму, а также неправильно – шруз. Реже встречается академическое наименование «гомокинетический шарнир», то есть шарнир, который обеспечивает одинаковую скорость вращения.

Задача у шарнира такая же, что и у кардана, но есть два основных отличия ШРУСа:

– максимальный эффективный угол между осями составляет 70 градусов, тогда как кардан не в состоянии нормально работать при углах больше 20 градусов.

– как и следует из названия, ШРУС обеспечивает равномерную передачу момента с оси на ось, тогда как в карданном соединения ведомая ось то запаздывает, то опережает ведущую

Схема ШРУСа:

ω1, ω2 — угловые скорости валов 1 и 2 соответственно;

α β — угол шарнира;

О — точка контакта рычагов валов 1 и 2;

r1, r2 — радиусы вращения рычагов вала 1 и вала 2 соответственно;

OO’ — биссектриса угла φ

При всем многообразии конструктивных решений, в шарнирах равных угловых скоростей должен выдерживаться единый принцип: точки контакта, через которые передаются окружные силы, должны находиться в плоскости, проходящей через биссектрису угла между валами (в биссекторной плоскости).

Поводом для изобретения шарнира равных угловых скоростей стало желание перевести привод колёс на переднюю ось. В самом деле, как передать крутящий момент на колесо, которое должно поворачиваться, причем на углы значительно большие, чем 20 градусов…

На современных автомобилях на каждое переднее колесо обычно приходится по два ШРУСа: наружный (со стороны колеса) и внутренний (со стороны привода). На УАЗе, вследствии применения только зависимой подвески используется только один, наружный ШРУС

По типу конструкции ШРУСы разделяются на четыре основных вида:

– Шариковый (самый популярный)

– Трипод (тоже достаточно популярный)

– Спаренный кардан (устарел, применяется редко)

– Кулачковый (устарел, применяется редко)

Детали шарикового ШРУСа в движении испытывают большие нагрузки, поэтому нуждаются в ОСОБОЙ пластичной смазке.

Чтобы внутрь шарнира не попала грязь и вода, на них одеваются пыльники.

Шарнир «Тракта»

Сухариковые или кулачковые — были разработаны французом Грегуаром и запатентованы под обозначением «Тракта» в начале 1920-х, в наше время применяются в основном на грузовиках, так как при высоких скоростях вращения вала склонны к перегреву.

На рисунке шарнир «Тракта», состоящий из четырех штампованных деталей: двух втулок и двух фасонных кулаков, трущиеся поверхности которых подвергаются шлифованию. Если разделить по оси симметрии кулачковый карданный шарнир, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания (так же, как у сдвоенного карданного шарнира). В нашей стране был разработан кулачково-дисковый шарнир, который применяется на полноприводных грузовиках КрАЗ, Урал, КамАЗ.

Немного другая конструкция у шарнира состоящего из пяти простых по конфигурации деталей: двух вилок, двух кулаков и диска.

Кулачковые шарниры благодаря наличию развитых поверхностей взаимодействующих деталей способны передавать значительный по величине крутящий момент при обеспечении угла между валами до 45°. Но трение скольжения между контактирующими поверхностями приводит к тому, что этот шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Следствием этого является значительный нагрев и задиры на деталях шарнира.

Спаренный кардан

Спаренный кардан – это самый старый и примитивный вид ШРУСа, который нашел применение еще в начале 20-х годов 20 века. Принцип его работы похож на обычный карданный вал с двумя шарнирами.

Как известно, в карданном шарнире вилка ведущего вала находится под углом в 90 градусов к вилке ведомого. Из-за этого и возникают толчки при вращении – постоянно то растут, то падают инерционные нагрузки. Как избавиться от этой пульсации?

Простейшее решение – установка двух карданных шарниров последовательно. Поскольку все вилки расположены друг к другу под углом 90 градусов, то когда их четыре штуки, первая вилка (на ведущем валу) будет сориентирована под нулевым углом к последней (на ведомом валу). Никакой пульсации не будет – шарниры будут «уравновешивать» друг друга. Конструкция из двух карданных шарниров, соединенных «спина к спине», смогла равномерно передавать момент под углом до 45 градусов. Основной его недостаток – громоздкость конструкции. В ступице колеса, которое приводит в движение спаренный кардан, зачастую не остается места для тормозного механизма.

Шарнир Вейсса

Ведущая и ведомая ось ШРУСа конструкции немецкого конструктора Карла Вейсса (в другом варианте – Вайсса) имеют полусферические вилки, которые стыкуются друг с другом под углом 90 градусов. Внутри этих вилок по дуге нарезаны четыре взаимно перпендикулярные направляющие канавки. В точках, где канавки двух вилок пересекаются, находятся четыре рабочих шарика. В центре шарнира находится пятый, центровочный шарик – иногда он закреплен на штифте.

Шарнир сконструирован так, что центры шариков всегда находятся в плоскости, которая проходит через биссектрису угла, образованного ведущим и ведомым валами, и при этом перпендикулярна плоскости, образованной осями этих валов. За счет такой геометрии крутящий момент передается равномерно. Причем при движении вперед работают два «передних» шарика, а назад – два «задних».

Достоинства шарнира Вейсса:

– компактность

– простота в производстве и низкая стоимость

Недостатки шарнира Вейсса:

– угол корректной работы – не более 32 градусов

– из-за того, что одновременно работают только два шарика, на них приходится огромная нагрузка, и ресурс не превышает 30 тысяч километров

Патент Карла Вейсса купила американская фирма Бендикс, поэтому шарнир Вейсс также иногда называют Бендикс-Вейсс (Bendix-Wiess). Широкое распространение эти шарниры получили во время Второй мировой войны – ими оснащали Виллисы, Студебеккеры и Доджи. Благодаря ленд-лизу с американскими военными машинами близко успели познакомиться советские инженеры, и эти ШРУСы нашли применение на многих послевоенных машинах, в том числе на УАЗ-469, ГАЗ-66, ГАЗ-69 и ЗИЛ-131.

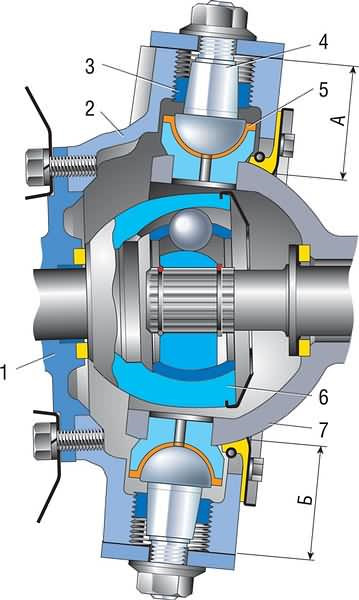

ШРУС Рцеппа

На данный момент большинство автомобилей оснащено именно шариковым шарниром типа «Рцеппа» в классическом или модифицированном виде. В отличие от шарнира Вейсс, крутящий момент с оси на ось в этом ШРУСе передают не два, а шесть шариков, что значительно снижает нагрузку на узел и продлевает его ресурс. Правда и конструкция шарнира Рцеппа – значительно сложнее.

Никаких вилок, в отличие от кардана, шарнира Тракта и шарнира Вейсс, здесь нет. Ведущий вал оканчивается обоймой – массивной металлической деталью с нарезанными канавками. Ведомый вал оканчивается сферической чашкой, тоже с канавками. Нетрудно догадаться, что по этим канавкам передвигаются шарики, разделяющие чашку и обойму.

Как и в случае с шарниром Вейсс, для равномерной передачи момента нужно, чтобы центры всех шариков находились в плоскости, проходящей через биссектрису угла между ведущим и ведомым валами и одновременно – в плоскости, перпендикулярной осям валов. Чтобы обеспечить это условие, в ШРУСе Рцеппа есть сепаратор – специальное кольцо с отверстиями, удерживающее шарики между чашкой и обоймой. Сепаратор перемещает делительный рычажок, закрепленный на пружине внутри ведомого вала.

Как следует из названия, изобретателем классического шарикового ШРУСа был американский инженер Альфред Рцеппа, который на момент регистрации патента в 1927 году работал в компании Ford. Впоследствии именно на основе конструкции Рцеппы появились более современные варианты шариковых ШРУСов. Свои конструкции разработали компании Birfield, Loebro и GKN.

Достоинства шарнира Рцеппа:

– компактность конструкции- возможность передать большой момент за счет распределения нагрузки на шесть шариков

– долговечность (при условии герметичности пыльников ресурс составляет до 200 тысяч километров)

Недостатки шарнира Рцеппа:

– сложность и дороговизна конструкции (в сравнении с шарниром Вейсс, Тракта и спаренным карданом)

– относительно небольшой угол эффективной работы (по сравнению с триподом)

ШРУС Birfield

Этот тип шарнира разработан фирмой Birfield на основе классической конструкции шарикового ШРУСа Альфреда Рцеппы.

Важное отличие от изначального варианта – отсутствие делительного рычажка. Как известно, именно он передвигал сепаратор таким образом, чтобы шарики всегда находились в биссекторной плоскости.

В шарнире типа Бирфильд пропорциональное перемещение сепаратора обеспечивают канавки с переменной глубиной, нарезанные по радиусам с центрами, смещенными в разные стороны от плоскости, в которой расположены шарики.

Кроме того, профиль самих канавок шарнира Бирфильд – не круглый, а слегка вытянутый, в виде эллипса. Это решение применено для того, чтобы снизить нагрузку на стенки канавок и предотвратить их от сминания и скалывания.

Главное достоинство ШРУСа Бирфильд – высокий КПД (от 95 до 99% в зависимости от угла поворота колеса) и возможность работать под углом до 45 градусов (классический ШРУС Рцеппа – до 38 градусов). Именно поэтому шарниры Бирфильд чаще всего применяют в качестве внешних ШРУСов, где принципиальное значение имеет именно угол.

Шрус Бирфильд для УАЗ:

Трехшиповой шарнир. ШРУС Трипод

Трипод (в народе он имеет еще названия Трипоид или Тришип) – это, в отличие от шарикового ШРУСа, относительно современный узел. Он был изобретен в 1963 году французским инженером Мишелем Орэном, и изначально широко использовался именно в автомобилях французских марок.

Считается, что трипод – это еще одно производное от классического шарикового шарнира Рцеппа, однако конструктивно он ушел от предшественника очень далеко. Принцип работы трипода основан на работе роликов (а не шариков), которые вращаются в игольчатых подшипниках на трехлучевой опоре и катаются по направляющим.

Триподы делятся на жесткие и универсальные. Жесткие обеспечивают большой угол поворота (до 43 градусов), но при этом не позволяют деталям перемещаться вдоль оси – они применяются в качестве внешних ШРУСов. Универсальные способны передавать момент под меньшим углом (до 25 градусов), зато позволяют осевые перемещения – их используют в качестве внутренних ШРУСов.

Конструкции жесткого и универсального трипода сильно отличаются. В жестком ШРУСе опора с роликами неподвижно закреплена в чашке-корпусе на ведущем валу. В эту конструкцию вставляется сферическая вилка, соединенная с ведомым валом. Собственно, ролики катаются вдоль пазов этой вилки.

Триподы – слева жесткий, справа универсальный.

Где: 1 – ведущий вал, 2 – корпус, 3 – ролики, 4 – крестовина, 5 – ведомый вал, 6 – вилка

В универсальном триподе всё наоборот. Трехлучевая (трехшиповая) опора с роликами размещается на вилке ведомого вала, которая вставляется в чашку-корпус ведущего вала. Ролики катаются вдоль сферических канавок, вырезанных в стенках чашки. Универсальный трипод, допускающий осевые перемещения, называют еще уникарданом.

Основное достоинство трипода – меньшая сложность изготовления и, как следствие, более низкая стоимость. На современных автомобилях триподы ставят в основном в качестве внутренних ШРУСов – жесткие триподы встречаются редко.

Родные бирфильды ещё 20000 назад начали клацать и чем дальше тем страшнее. Поворачиваешь на полном приводе а слышишь кла-кла-кла, причем так громко что страшно становится. Решил менять. Начал курить форумы — это дело абсолютно бесполезное, один кричит вот эти супер 10 лет на них езжу, следующий комментарий- полное гавно сломал на следующие выходные. На уаз есть 3 вида шрусов в продаже:

бирфильд на 6 шарах- дорогой вроде как надежный

вейс на 5 шарах — чуть дешевле но вроде как совсем не надежный -а ещё некоторые делают из вейсов карданно крестовинные

виллис 1 шар — мнения делятся, самый дешевый, по моему неубиваемый

Итак интернет ответа не дал, включил мозг и решил что чем проще конструкция тем она надежнее. А ещё и дешевле. К тому же часто читал что если на бирфильдах развернутся на асфальте то им хана приходит — но это опять же форумы, а на них не только умные люди пишут. Заказал ульяновские у прямого диллера магазин уазлюкс.

На переборку ушло примерно 3-4 часа. Оказывается там всё просто и разбирать немного. Поехал испытывать в грязь (как раз дождь прошел пока я их ставил). Работают нормально тихо. Пока больше сказать не могу, возможно потом напишу подробнее.

Возможно эта запись будет полезна тем УАЗоводам, которым нравится лезть поглубже во всех смыслах. 🙂

Лично нам УАЗ скучать не дает. И вот в процессе прокачки одного нестандартного переднего военного моста пришлось научиться делать нестандартные съемники. А конкретно съемник полуоси ШРУСа типа Бирфильд.

Сначала немного об устройстве ШРУСов на УАЗе.

В более древних мостах как правило использовались ШРУСы типа Вейсс. Наверняка многие их видели:

Они имеют не самый большой критичный угол поворота (23 градуса) и могут рассыпаться:

И хорошо если он рассыпется при разборке. А представьте что будет если это случится на хорошем ходу? Жернова будут еще те. 🙁

Это еще раз о важности нормального состояния ограничителей поворота кулаков.

В современных УАЗах, как правило, устанавливают ШРУСы типа Бирфильд:

У него больший критичный угол поворота (27 градусов), он более надежен и вся конструкция находится внутри рюмки.

А если учесть его симбиоз с ШОПКом, то получается почти закрытая конструкция. И шарики не вылетят и смазку держит:

При этом устройство бирфильда таково, что можно заменить полуось, не меняя гранаты. Для этого надо только выпрессовать полуось из звездочки. Фиксируется полуось в звездочке одноразовым стопорным кольцом:

Причины замены могут быть разные. От "свернуло полуось" до "хочу усиленные".

Есть вариант сбить гранату с полуоси. Но для этого надо иметь как минимум тиски и навыки. Да и то не факт, что получится. А если в поле?

В нашем случае мы решили пойти более технологичным путем и сделать съемник. Тем более что при "разборке кувалдой" можно было повредить внутренности гранаты, а этого очень не хотелось.

Дальше собственно о съемнике.

Его принципиальное устройство мы нашли в интернете. Причем на ВАЗ его можно было купить в магазине. А вот на УАЗ нет в принципе.

ВАЗовский съемник сделан на основе двух круглых пластин и явно делается на производстве. А у нас только токарник, болгарка и сварка. 🙂

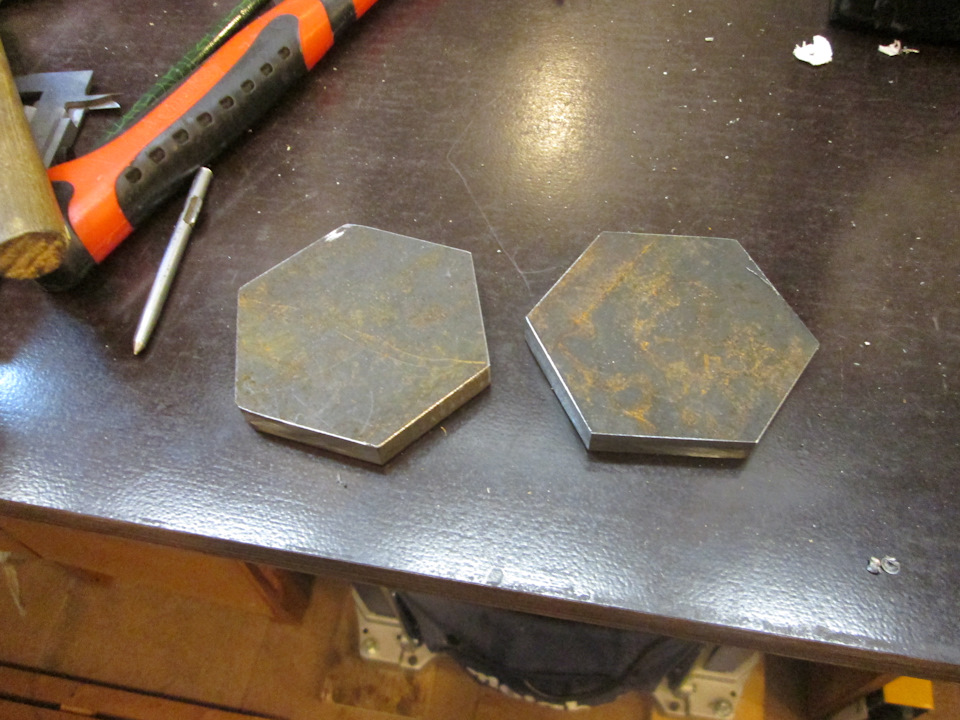

Поэтому чтобы упростить процесс решили сделать пластины шестиугольными. Так легче вырезать из листа:

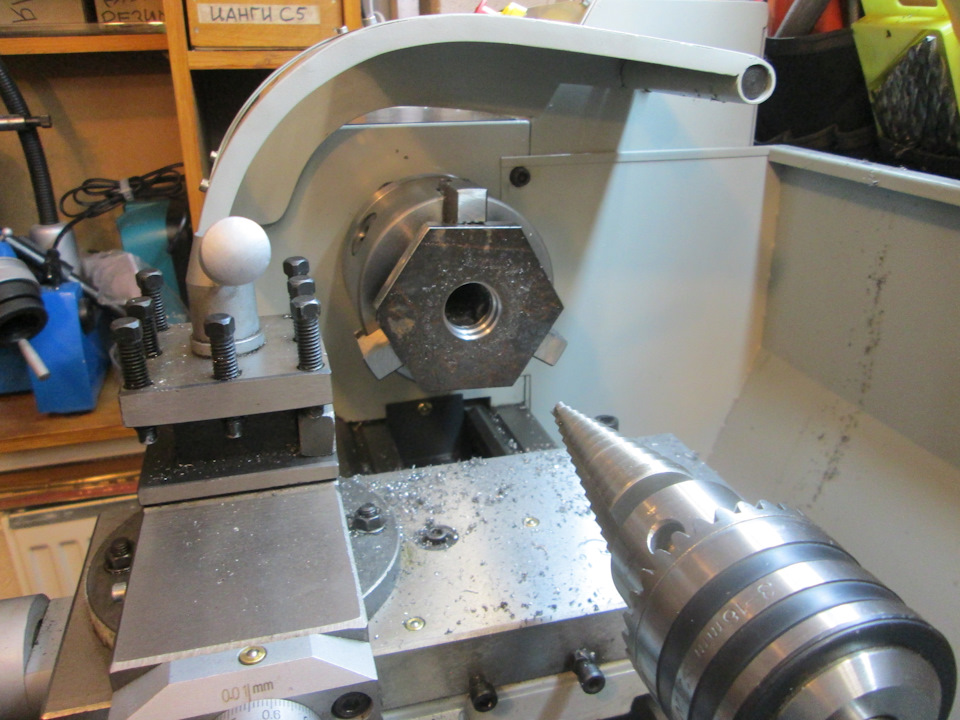

Потом пошла обработка пластин. В начале она одинаковая. В обеих пластинах надо было сделать отверстие 32,5 мм. поскольку диаметр полуоси в месте установки съемника 32 мм.

Сначала это было сверло:

Потом пошла в ход морковка:

Но до конца пройти морковкой не удалось из-за малого патрона. Потому доводили до нужного диаметра расточным резцом:

А дальше у пластин была разная судьба. Нижняя, та, что упирается в звездочку должна была иметь упорную поверхность. И тут в "дедушкиных запасах" случайно нашлось ржавое колечко:

Довели его до ума:

Сделали соответствующую проточку в пластине: