Зил самосвал

Компрессор ЗИЛ-130

Причинами поломки компрессора бывает появление шума и стука, появление масла в конденсате сливаемом в воздушных баллонах. Это признаки изношенных поршневых колец.

Компрессор ЗИЛ-130

Компрессор ЗИЛ-130

Рекомендации по ремонту компрессора

Блок-картер. В процессе эксплуатации на картере компрессора могут появиться трещины и сколы. При наличии трещин на стенках Картера его следует заменить. Небольшие трещины на фланце крепления картера к двигателю, захватывающие не более одного отверстия под болт крепления, допускается заваривать или наплавлять.

Проверка размеров цилиндров блока компрессора должна производиться индикатором размером 50…75 мм. Замерять цилиндры следует в двух взаимно перпендикулярных направлениях: вдоль оси коленчатого вала и перпендикулярно к ней, а также в двух поясах верхней и нижней частях цилиндра.

Компрессор ЗИЛ-130

Компрессор ЗИЛ-130

При ремонте цилиндры растачивают с последующим хонингованием под один из двух ремонтных размеров. Нецилиндричность отремонтированных цилиндров допускается в пределах не более 0,03 мм.

Герметичность блока цилиндров проверяется сжатым воздухом под давлением 1 МПа (10 кг/см) в водяной ванне. Появление пузырьков воздуха указывает на негерметичность.

Разъемные плоскости блока не должны иметь забоин. Неплоскостность допускается не более 0,04 мм. Щуп толщиной 0,05 мм не должен проходить под лекальной линейкой, установленной на плоскости блока.

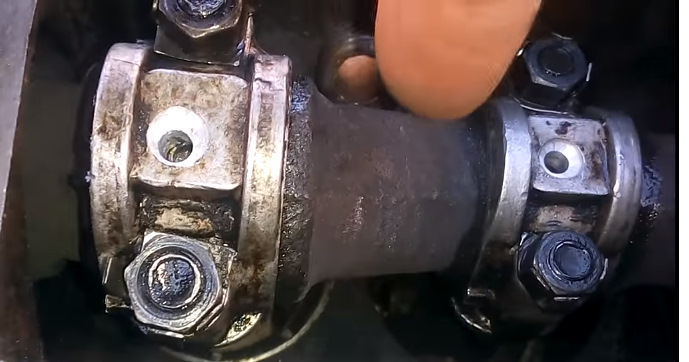

Выпрессовка коленчатого вала

Выпрессовка коленчатого вала

Поршни.

Подбор поршней по цилиндрам производится с зазором между стенкой цилиндра и поршнем 0,03…0,09 мм. При этом поршень, вставленный в цилиндр вместе со щупом толщиной 0,03 мм, должен перемещаться при нажатии большим пальцем, а со щупом — 0,09 мм должен заклинивать.

Размеры поршней

Размеры поршней

Для отличия поршней ремонтных размеров на днище поршня выбита цифра +0,4 или +0‚8, по которой определяют ремонтный размер. На поршне номинального размера метка не ставится. Номинальный и ремонтный размеры поршней

Поршень компрессора

Поршень компрессора

Поршневые кольца

. Поршневые кольца подбирают по упругости и по зазору в замке. Упругость колец (при сжатии до зазора в замке 0,2…0‚4 мм) Для всех колец должна быть 20…40 Н (2,0…4‚0 кгс). Способ проверки поршневых колец на упругость для компрессора аналогичен проверке поршневых колец на упругость для двигателя.

Размеры поршневых колец

Размеры поршневых колец

Для определения зазора в стыке надо установить поршневое кольцо в цилиндр на расстоянии 10…15 мм от верхней кромки цилиндра и проверить зазор в стыке кольца щупом аналогично проверке для колец двигателя. Зазор в стыке кольца должен быть 0, 2.. .0, 4 мм

При подборе поршневых колец одновременно проверяется их прилегание к стенкам цилиндра. Зазор между стенками цилиндра и кольцом на Юге, располагающейся на 30° от концов стыка, не допускается. Допускается просвет до 0,03мм на суммарной дуге до 90°.

Поршневые кольца подбирают по канавкам поршня, в которых кольца должны свободно перемещаться без заклинивания. Зазор между канавкой и компрессионным кольцом по

высоте должен быть в пределах 0,035…0‚072 мм, а маслосъемным — 0,035…0‚08 мм.

Поршневые пальцы.

Для облегчения подбора пальцев отверстия поршня и поршневые пальцы рассортированы на четыре группы через 0,003 мм и маркируются краской разных цветов.

Нецилиндричность поршневого пальца допускается не более 0, 0015 мм.

Размеры поршневых пальцев

Размеры поршневых пальцев

Коленчатый вал.

В случае износа шариковые подшипники следует спрессовать и заменить другими.

Шейки коленчатого вала проверяют на износ с помощью микрометра размером 25…50 мм.

При износе шатунных шеек вала более 0,05 мм надо перешлифовать шейки под ремонтный размер или заменить коленчатый вал. Номинальный и ремонтные размеры приведены в табл. 8—2.

При ремонте масляный канал коленчатого вала должен быть прочищен и продут сжатым воздухом.

Шатун.

При большом износе верхней головки шатуна надо развернуть отверстие до диаметра 14,000…14,019 и запрессовать ремонтную втулку.

Размеры шатунов

Размеры шатунов

Посадка втулки в отверстие шатуна производится с натягом 0,062…0‚1 15 мм. После запрессовки втулки в ней должно быть просверлено смазочное отверстие. Отверстие втулки под палец подгоняется разверткой по диаметру поршневого пальца так, чтобы в сопряжении пальца со втулкой был обеспечен зазор 0,004…0,010 мм. Подобранный поршневой палец от усилия пальца руки должен плотно входить в отверстие верхней головки шатуна.

Шатун

Шатун

По диаметру отверстия верхней головки шатуна; шатуны разбивают на пять групп (см. табл.8—5) через 0,003 мм и маркируют нанесением краски. Шатуны с поршневыми пальцами подбираются одной группы. Допускается устанавливать пальцы соседней группы. При ремонте в нижнюю головку шатуна компрессора устанавливают тонкостенные вкладыши, залитые антифрикционным сплавом АМ01-20. Маркировка уменьшенных ремонтных вкладышей на 0,3 мм или 0,6 мм нанесена на стальной поверхности вкладыша. Вкладыши номинальных размеров маркировки не имеют.

Допускается непараллельность осей верхней и нижней головок не более 0,1 мм на длинне 100 мм. В случае необходимости шатун надо править.

При замене шатунов надо проверить их по массе. Разница в массе шатунов для одного комплекта не должна быть более 5 г.

Головка блока цилиндров.

Головка блока цилиндров должна быть проверена на герметичность и коробление. Герметичность воздушной полости проверяется сжатым воздухом под давлением МПа (10 кгс/см).

Разъемная плоскость головки не должна иметь забоин и коробления. Неплоскостность допускается не более 0,05 мм. Щуп толщиной 0,05 мм не должен проходить под лекальной линейкой, установленной на плоскости головки.

Головка блока цилиндров

Головка блока цилиндров

Задние крышки картера.

Биение торца крышки по месту сопряжения с уплотнителем допускается не более 0,06 мм.

Торец крышки должен плотно прилегать к конусной части уплотнителя задней крышки. При наличии трещин или износа трущихся поверхностей крышки и уплотнителя их следует заменить.

Шкив. При наличии трещин и сколов шкив следует заменить. Перед установкой на компрессор надо проверить балансировку шкива. Балансировать шкив статически. Допустимый дисбаланс шкива компрессора 0,5 Нам (50 г-см).

Сборка узлов компрессора

Сборка узлов компрессора должна производиться в условиях, исключающих попадание грязи и пыли на собираемые детали.

Перед сборкой детали компрессора должны быть тщательно промыты в обезжиривающем растворе и высушены.

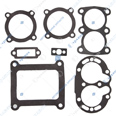

Ввертывание штуцеров и пробок компрессора рекомендуется производить с клеем АК-20. Уплотнительные прокладки, кроме прокладки головки блока цилиндров рекомендуется смазывать резиновой смолой … другими герметиками.

Установка подшипников коленчатого вала.

Напрессовать подшипники на коренные шейки вала с помощью оправки модели И 806.04.002 и молотка. Посадка подшипников на шейки вала должна быть выполнена в пределах натяга 0,002…0‚030 мм.

Проверка радиальном зазора шатунных подшипников.

Закрепить коленчатый вал в тиски. Установить шатун на шейку вала и закрепить его болтами с гайками (момент затяжки 16…18 Н-м (1,6…|,8 кгс.м). При этом шатун должен свободно вращаться на шейке вала от руки с одинаковым усилием в любом положении. Зазор между шейкой вала и подшипником шатуна в этом случае должен находиться в пределах 0,026…0,076 мм`.

Сборка поршня с шатуном и кольцами.

При соединении поршня с шатуном надо поршневой палец смазать чистым маслом, применяемым для двигатели.

Посадка поршневого пальца в отверстие поршня производится в соответствии с разбивкой на группы.

После запрессовки в отверстия поршня поршневого пальца с помощью оправки модели И 2306.04.00! установить стопорные кольца.

Установить поршневые кольца на поршень компрессора. Установка колец на поршень компрессора производится так же как на поршень двигателя, с помощью специального приспособления. Верхние компрессионные кольца устанавливаются на поршень внутренней выточкой вверх, нижние (скребковые) — наружной выточкой вниз. Замки колец устанавливают в разные стороны по окружности под углом 1200.

Сборка головки цилиндров.

Закрепить головку в тиски. Ввернуть в гнезда головки седла 7 (рис.8-22) с помощью квадратного ключа, подложив под них прокладки 8. Установить на седла выпускные (нагнетательные) клапаны 5, а на клапаны — пружины 4. Надеть на пробки 3 прокладки 2 и ввернуть пробки в гнезда головки. Затем закрепить их баллонным ключом, вставив в отверстие ключа вороток.

Головка цилиндров компрессора

Головка цилиндров компрессора

Ввернуть в головку угольник отвода жидкости, штуцер отвода сжатого воздуха и заглушку.

Сборка блока-картера.

Если втулки | (рис.8-1 1) плунжера выпрессовывались, их следует запрессовать в отверстие блока с натягом 0,045…0,115 мм. При этом необходимо выдерживать размер 35,0 мм от разъема блока до втулки. Запрессовать в отверстие блока седла 10 клапанов натягом 0,02!…0,О75 мм до упора в заплечики отверстий с помощью оправки модели И 806.04.003. Установить направляющие 7 впускных клапанов.

Вставить в отверстия втулок плунжеры 4, предварительно надев на них уплотнительные кольца 3. Вставить в плунжер один шток 6 в сборе с гнездом 5. Установить коромысло одним концом на выступ гнезда штока и, одновременно вставив второй шток, установить другой конец коромысла выступ второго штока. Вставить в отверстие блока направляющую пружины коромысла. Установить пружину коромысла при помощи отвертки.

Блок-картер компрессора

Блок-картер компрессора

Установить и закрепить штуцер в отверстие блока. Ввернуть шпильки в блок, если они вывертывались при разборке. Поставить блок-картер на плиту передней стороной вниз

Установить вертикально коленчатый вал 0 подшипниками, направляя передний подшипник через гнездо заднего подшипника. Нажимая одной рукой на рукоятку пресса и поддерживая второй рукой вал, запрессовать подшипники гнезда картера в сборе с валом. Для установки коленчатого

вала можно использовать также комплект приспособлений модели И 806.04.100.

Установка поршней.

Отвернуть гайки и снять крышки шатунов. Проверить установку колец на поршне и расположить замки колец под углом 120° по окружности. Для установки поршня в сборе с кольцами и шатуном в цилиндр надо вывести стяжной винт З (рис.8-12) приспособления из прорези упора 5, надеть хомут 1 на кольца поршня, снова завести стяжной винт в прорезь и, вращая его, сжать кольца так, чтобы они расположились в канавках заподлицо с поверхностью поршня.

Установка поршней

Установка поршней

После этого смазать цилиндр маслом и вставить юбку поршня в цилиндр и, слегка постукивая по днищу поршня деревянным или резиновым молотком, дослать поршень в цилиндр компрессора до конца, направив подшипник на шейку вала. Таким же путем установить другой поршень в цилиндр компрессора. Установить крышки шатунов с вкладышами, усыновить замочные шайбы и навернуть гайки на шатунные болты. Затянуть их моментом 16…18 Н-м 1,6…1‚8 кгсм.

Стопорение гайки осуществляется отгибкой среднего уса замочной шайбы на крышу шатуна и одного из крайних усов на совпадающую грань гайки. Направление отгибки третьего уса- безразлично.

Для установки поршней можно пользоваться также оправкой модели И 803.00.004.

Оправка для установки поршня

Оправка для установки поршня

Устиновка головки цилиндров.

Установить впускные клапаны на седла блока, положить прокладку головки на разъемную плоскость цилиндров, вставить пружины впускных клапанов.

Установить головку блока, одновременно придерживая пружины впускных клапанов, навернуть гайки на шпильки блока и закрепить головку гайками с помощью углового торцового или накидного ключа. Момент затяжки 12.. .16 Н .м ( 12… .| ‚6 кгс. м).

Установить на блок с прокладкой патрубок подвода воздуха и закрепить его болтами.

Установка крышек компрессора.

Запрессовать резиновую манжету в гнездо передней крышки ‹: помощью оправки и молотка, заложить в нее консистентную смазку, установив крышку прокладкой на разъемную плоскость блока и закрепить ее ботами, подложив пружинную шайбы под головки болтов.

Перед установкой задней крышки надо поставить пружину уплотнителя в гнездо коленчатого вала, установив ее конец в отверстие вала. Вставить уплотнитель в гнездо, соединив его с пружиной. Установить крышку ‹: прокладкой и закрепить ее болтами, подложив пружинные шайбы под головки болтов. Ввернуть в крышку штуцер подвода масла в компрессор.

Установка шкива компрессора.

Установить шпонку в паз вала с помощью молотка, установить шкив на конус переднего конца коленчатого вала, направив прорезь шкива на шпонку. Навернуть гайку, запрессовывая шкив на конус до упора, затем зашплинтовать гайку.

Установка нижней крышки кронштейна.

Закрепить компрессор в тиски, чтобы при валочная плоскость картера была направлена вверх. Положить прокладку на плоскость картера, установить крышку на картер, завернуть четыре болта, подложив под головки пружинные шайбы, и закрепить

Закончив сборку компрессора, надо проверить его работу на специальном стенде (рис.8—13) или на двигателе.

Испытание компрессора

При испытании компрессора на стенде частота вращения вала компрессора должна быть 1800…2000 мин. К компрессору должно быть подведено масло И20А, ГОСТ 20799-75

под давлением 0,25…0‚30 МПа (2,5…3,О кгс/см2), температура масла 35…50 °С.

Компрессор рекомендуется обкатать на холостых оборотах в течение пяти минут. В процессе обкатки следует убедиться в отсутствии течи масла, перегрева подшипников и в отсутствии стука поршней, пальцев и выпускных клапанов.

При 800…2000 мин коленчатого вала компрессора и сообщении баллона 3 с окружающей средой через калиброванное отверстие диаметром 1,6 мм и длиной 3 мм давление в емкости через 50 должно достигнуть величины не менее` 0,6 МПа (6 кгс/см2).

Испытание компрессора на масло пропускную способность, производится при 800…2000 мин и давлении масла 0,25…0‚30 Мпа (2,5…3,0 кгс/ом2). При этом количество масла, вытекающего через сливное отверстие крышки картера компрессора (при открытом калибровочном отверстии), должно быть не более 220 г в течение минуты.

Проверка работы разгрузочной системы производится подачей сжатого воздуха под давлением не более 0,5 МПа (5кгс/см2) в канал разгрузочной камеры, при этом плунжеры 4 (см. рис.8 -11)должны подняться и полностью открыть впускные клапаны 8.

Схема стенда испытания

Схема стенда испытания

При снятии давления плунжеры под действием возвратной пружины должны четко возвращаться в исходное положение. Эту операцию проделать не менее трех раз.

Проверить выпускные клапаны на герметичность, подсоединив головку компрессора к баллону 3 (рис.8-13) емкостью 1 л, как указано на схеме, при давлении 0,60…0‚65 МПа (6,0…6,5 кгс/см2). При этом падение давления в баллоне не должно быть более 0,04 Мпа (0,4 кгс/см2) в течение минуты.

Проверка на герметичность соединений производится мыльным раствором при противодавлении воздуха 0,65 МПа (6.5 кгс/см2).

Перёд установкой на компрессор регулятора давления его надо проверить, испытать и отрегулировать для работы в заданных пределах давления воздуха.

Установка компрессора на двигатель.

Установить шайбы, затем вручную компрессор на двигатель, направив прорези крышки-кронштейна на шпильки головки цилиндров. Навернуть от руки гайки крепления компрессора. Надеть на шкив ремень привода, отрегулировать натяжение ремня и затянуть гайки.

При установке компрессора необходимо обеспечить зазор не менее 5 мм между отводящим шлангом радиатора и воздушным патрубком компрессора. Указанный зазор достигается путем повертывания отводящего шланга радиатора Зазор необходим для предотвращения перетирания шланга патрубком компрессора.

Замена уплотнительных колец плунжеров разгрузочного устройства компрессора на автомобиле

Проверку состояния уплотнительных колец плунжеров разгрузочного Устройства и их замену можно производить без снятия головки компрессора. При этом надо соблюдать следующий порядок:

- Пустить двигатель и довести давление в пневматической системе до срабатывания регулятора давления.

2. Остановить двигатель

- Снять резиновый шланг, соединяющий воздушный фильтр двигателя с компрессором. При нарушении герметичности разгрузочного устройства в патрубке подвода воздуха к компрессору прослушивается характерный шум пропускаемого воздуха, а по манометру пневмо системы отмечается некоторое падение давления.

- Снизить давление воздуха в пневматической системе до нижнего предела регулирования, при этом плунжеры должны быть опущены.

- Снять патрубок подвода воздуха, вынуть пружину и коромысло. Затем поднять гнездо штока и снять его вместе со штоком, после чего извлечь плунжер из гнезда крючком из проволоки, введя его в отверстие диаметром 2,5 мм в торце плунжера или подведя сжатый воздух в горизонтальный канал разгрузочного устройства блока цилиндров.

- Заменить изношенные уплотнительные резиновые кольца на плунжерах. Перед установкой плунжеры с уплотнительными кольцами следует смазать маслом, применяемым для двигателя.

Ремкомплект компрессора ЗИЛ-130, двигатель 508, полный – (всё по 2 шт.) шатун, поршень, палец, кольца, вкладыши

1 990

18 шт

Размеры (Д х Ш х В):

Сертификаты не найдены

Раздел в стадии наполнения

- цене

- названию

- артикулу 2

- ЗИЛ 2

- Ремкомплект 2

- ЗИЛ 2

- Механизмы управления 2

- Тормоза 2

Артикул: 5320-3509012 РК

Код: 000054117

Производитель: Автовенал

22 шт

Код: 000013132

15 шт

Код: 000003070

Производитель: Россия

Артикул: 130-3509012 РК

Код: 000054116

Производитель: Автовенал

Код: 000016972

под заказ

Код: 000023152

под заказ

Не нашли, что искали?

Пожалуйста, расскажите о вашей проблеме

Спасибо! Ваши комментарии очень важны для нас и помогают улучшить наши результаты поиска для всех наших клиентов

Как только цена на товар снизится,

вы сразу об этом узнаете

Динамика изменения средней цены за полгода

Ремкомплект компрессора ЗИЛ-130, двигатель 508 (полный – (всё по 2 шт.) шатун, поршень, палец, кольца, вкладыши).

Поршень – деталь цилиндрической формы, выполняющая в цилиндре возвратно-поступательные движения и служащая для превращения изменения давления газа, пара или жидкости в механическую работу. Так же поршень отвечает за герметизацию камеры сгорания топлива. Он обеспечивает своевременный отвод избытка тепла из камеры сгорания. Шатун – деталь кривошипного механизма, представляющая из себя металлический стержень с головками ни обоих сторонах. Эта деталь соединяет поршень и шатунную шейку коленчатого вала . Он передает силу движения поршня коленчатому валу или кривошипу. Служит для передачи возвратно-поступательных движений поршня к коленчатому валу или к колёсам для преобразования во вращательное движение. Шатун состоит из верхней головки шатуна, нижней головки и силового стержня.

Дополнительный артикул – 130-3509012

- Шатун компрессора 130 – 2 шт.

- Вкладыши компрессора 130 – 4 шт.

- Кольца поршня компрессора – 2 компл.

- Поршень компрессора 130 – 2 шт.

- Кольцо стопорное – 4 шт.

- Вес, кг – 1,06

Всем привет!

Представляю вашему вниманию компрессор на основе двух головок ЗИЛ 130. И двигателя 4 кв, 3000об.

При 1500 оборотов на коленвалу компрессор выдает не менее 500 литров в минуту. Этого вполне хватит для использования двух краскопультов одновременно. Подробней ознакомиться можно просмотрев видео ниже. Также все подробности по сборке данного компрессора есть на канале Алим Ризаев на ютубе.

Смотрите также

Метки: компрессор, зил, своими руками, для покраски

Комментарии 132

Тоже стоит Зиловский. Только я отверстия в шатунах сверлил под углом и крышку менять не надо.

Кому интересно. Таблица потери производительности компрессоров при возрастании давления в ресивере. Замеры Компрессора ЗИЛ и СО7

Я с одного делал компрессор. Также сверли шатуны. Только черпаки ещё ставил. Трубка на искосок срезанная. Масло черпает на ура)

Да с черпаками будет лучше. Нижнию крышку надо будет изменить, а то черпаки будут упираться в дно. Там пару миллиметров зазор

У меня не достаёт… Хотя торчат миллиметров на 5-6

Это наверное на родной крышке. У меня он прям на швеллер закреплен

Возможно я перед вами и извинюсь. Нужно проверить теорию. на сколько возрастет производительность, если убрать из штатной системы обратный клапан + сделать выход из ресивера в масло-влаго отделитель напрямую, минуя штатный блок с манометром.

По поводу обратного — думаю сделаю тройник + от него напрямую в ресивер через шаровый кран, когда нужна производительность — открыть его и пусть молотит напрямую в ресивер, а оттуда уже в масло-влаго отделитель и далее, а в штатном режиме старт-стоп через обратный и разгрузочный электро-пневмо клапан.

Если в итоге у меня даст вместо теперешних 250 более 300 на выходе, то ваша правда, прилюдно извинюсь.

кстати — менять нужно не с холодного пуска, а в процессе, кода вся система нагретая, так более правильно.

При 2000об ваш компрессор должен дать около 300л.м, если он в хорошем состоянии. Минуя обратный клапан это хорошая идея, можно проверить насколько клапан вреден. Еще замечал что штуцер выхода с головки бывает с узким выходом, я его расширял до 12-14мм, не знаю штатным он был или самодельный. Двигатель у вас на 1500об как я понял с ваших видео, а может он на 1000об? Просто у меня есть такой же внешне, он 1000об, только мой меньше. Тахометр тут не помешал бы, может шильдик не от него. А я вас узнал, я раньше ваши видео часто смотрел про поршня и шатуны, весы. Если получиться извиняться не к чему. Удачи в экспериментах

Клиновый ремень очень не любит обратной натяжки, быстро выходит из строя, лучше ролик переставить, радиус обхвата сильно не пострадает

Да, заметил это. Получается его постоянно ломает в разные стороны. Еще эти зубья, по ним трещины идут

Мне такой достался, я хочу масло ему нагнетать насосом ГУР, а нету у меня другова масло насоса.

у меня гур от опель и все хорошо

Вот и я от Опеля хочу поставить, от вектры, на машине он воет, а тут на компрессоре хоть волком хоть медведем пусть заливается. Есть фото реализации?

найди канал jambrest на ютубе. там есть видос. а опеля гуры практически одинаковые что омега что вектра

Вот и я от Опеля хочу поставить, от вектры, на машине он воет, а тут на компрессоре хоть волком хоть медведем пусть заливается. Есть фото реализации?