В интернете много можно прочесть о тюнинге выхлопной системы ВАЗ своими руками,много споров о надуманной либо реальной прибавке лошадиных сил благодаря тюнингу системы выхлопа растягиваются на 10-ки страниц. А где же правда?

Вопросы, которые задают каждый раз в схожих темах:

- Какой глушитель купить и поставить, чтоб было больше мощности?

- Сколько лошадиных сил добавится, если я замес-то катализатора поставлю резонатор?

- Как поменяется мощность мотора если я поставлю прямоток?

Какой глушитель купить для тюнинга выхлопной системы ВАЗ, чтоб было больше мощности?

Чтоб ответить на эти вопросы надо осознать, для чего же нужна выпускная система и какие функцию выполняет она. Дальше рассмотрим, какое воздействие она оказывает на мощность мотора. И в заключении разберемся, как верно сделать доработку выпускной системы, чтоб был прирост мощности.

Предназначение выпускной системы

Понижение концентрации загрязняющих веществ в составе выхлопных газов

Понижение уровня шума отработавших газов

Если рассматривать работу системы исходя из убеждений протекающих в ней действий, то действий будет три:

- Первое — демпфированное в той либо другой степени истечение газов по трубам выхлопной системы.

- Второе — гашение акустических волн чтобы уменьшить шум.

- Третье- распространение ударных волн в газовой среде (резонаторе).

Правильно будет применять измерительную систему, которая определит, как минимум 2 параметра — крутящий момент и обороты мотора. Потому для настройки системы выхлопа правильно будет подходит динамометрический щит для мотора. Установлен учесть, что высококачественная настройка выпуска авто — процедура дорогостоящая.

Как Вы могли увидеть, настройка системы выхлопа не так легка, как кажется. Сейчас Вы осознаете, что смена стандартной системы выпуска на спортивную без правильной доработки впуска не гарантирует авто доп. лошадей. Если не можете выполнить настройки ашего мотора, то самое правильное решение будет не останавливаться на отдельных девайсов, а приобрести полный набор для тюнинга мотора.

Такой набор должен быть уже настроен. Скорее всего, набор должен включать в себя как минимум впускной и выпускной коллекторы, распредвал и прошивку для ЭБУ.

Канал бомжкастомз продолжается, хейтеры подходите))

В предыдущих сериях вы видели мрачный стоковый выпускной коллектор от Н22а, с его веселым диаметром на выходе и входе. Кто не видел проходите сюда

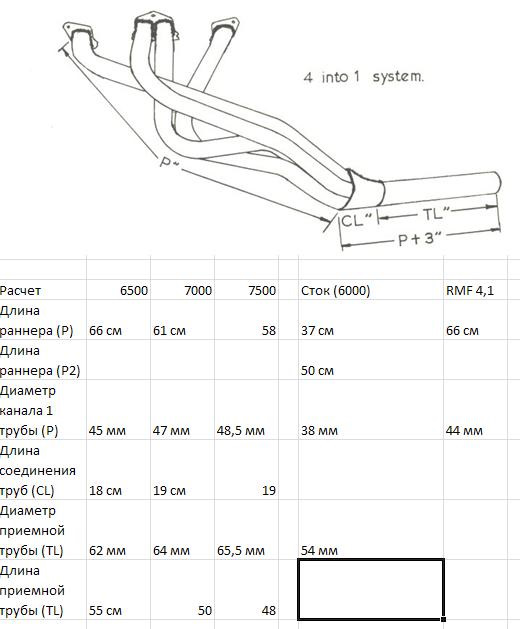

В результате было решено варить то что надо мне-методом тыка) Выражаю благодарность Олегу с Николаева за замеры RMF drag header и фланцы, и davidos69 за 4-2 сток коллектора)

В расчетах помогал интернет и в результате я опирался на этого блогера (очень рекомендую к просмотру)

После всех цифр родились следующее 4-1, 4-2-1 не захотел по причинам-надо что бы валило)). Кому интересны формулы, смотрите видео.

Ну а дальше вы поняли))

Едем в Эпицентр, и покупаем вот такие стальные отводы для отопления))

Я брал типо 45 диаметра, внутри получается где-то 43-43.5, а толщина стенки 2.5 мм, цена отвода 20 грн.

Покупаем алюминизированную или черную трубу 45 диаметра 2.5 метра. И трубу 60, или какой вы там решили делать диаметр, и один резонатор соответственно под диаметр трубы. Я брал 60, хотя можно было и 75, ну нафиг))

И начинаем ловить другабратаотца со сваркой, или кто умеет варить, тот и сам управится)

Для начала срезаем со сток коллектора все трубы (я для этих целей использовал второй, целый резать стало очково)) И привариваем 45 трубы прямо, а к ним прихватываем наши повороты по 20 грн-меряем

После того как прихватили верх, начинаем варганить часть 4-1, тут меня вспоминали "незлым тыхым словом", то подушка мешает, то генератор, то балка то еще какая-то херь))) Было решено сварить 2 ранера с люминизированной, а два с чернухи, посмотреть что быстрее прогорит, если что-отпишу)))

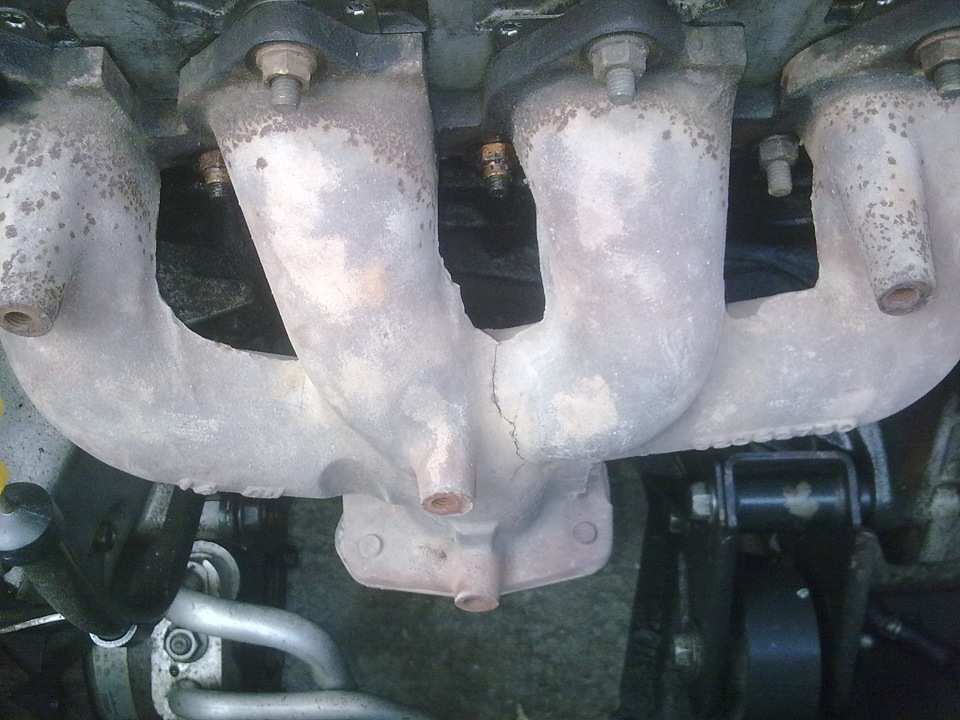

Получается как-то так

А теперь самое интересное, сварить розу соединения 4-1, нету даже фоток, секс еще тот. Гуглите, меряйте мы импровизировали по месту, получилось следующее.

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.